- Из какой стали производят топоры?

- Гост 18578 – 89 топоры строительные

- Как понять, нужна ли закалка

- Как правильно закалить лезвие в домашних условиях?

- Особенности технологии

- Оптимальные технологические процессы термической обработки материала

- Способы закаливания

- В камере

- Как изготовить камеру своими руками

- На открытом огне

- Основные этапы

- Отжиг

- Закалка

- Отпуск

- Закалка с самоотпуском

- Как самому убрать излишнюю твёрдость металла с помощью отпуска

- Секреты закалки источник тепла

- Уход после закалки

- Заключение

Из какой стали производят топоры?

Для знающего человека вопрос о том, из какой стали сделан топор, далеко не праздный. Дело в том, что качество закалки напрямую зависит от марки, состава и других характеристик металла. Некоторые стали просто не подвергаются закалке, поскольку не имеют нужных ингредиентов и не могут приобрести необходимые свойства в процессе подготовки.

Согласно ГОСТ 18578-89, для производства конструкционных осей используются следующие марки стали:

- 8ХФ, 9ХФ, 9ХС, ХВГ (по ГОСТ4543);

- 60G (в соответствии с ГОСТ 14959);

- U7A, U8, U8GA, U9, U9A (ГОСТ 1435).

Следует учитывать, что строительный топор — это универсальный инструмент, предназначенный для постоянного и активного использования.

В отличие от других видов, эта разновидность используется постоянно, поэтому требует качественной закалки лезвия, что исключает ухудшение или быстрое затупление режущей кромки. При покупке важно проверить, из какого металла изготовлено топорище, но невозможно узнать, подвергалось ли оно закалке и насколько качественно была проведена эта обработка. Инструменты хорошего качества иногда имеют маркировку, указывающую на марку стали, но эта информация малополезна, особенно для тех, кто никогда не изучал металлургию.

Самый простой способ определить качество стали — взять инструмент за топорище, не касаясь металлической части, и резко щелкнуть по нему пальцем или каким-нибудь твердым предметом. Если звук звонкий и продолжительный, похожий на звон колокольчика, то металл хороший. Глухой и мгновенно затухающий звук свидетельствует о плохой закалке или использовании плохой стали.

Другой способ определить это — проверить «на искру». Если шлифовка на наждаке дает длинные желтые полосы со светящимися звездами на концах, значит, использовалась углеродистая сталь и ее можно правильно закалить. Если звезд нет, то, очевидно, сталь слабая и не даст ожидаемого эффекта закалки.

Важно: Определение марки стали с высокой степенью точности возможно только в специальной лаборатории, с использованием целого комплекса испытаний. В домашних условиях определяется только способность металла к закалке, которой обычно достаточно.

Гост 18578 – 89 топоры строительные

Еще одна вещь, которую необходимо знать для проведения эффективной термообработки, — это марка стали, из которой изготовлен топор.

Все топоры для строительства, которые производились в советское время и производятся сегодня на территории бывшего Советского Союза, должны соответствовать требованиям ГОСТ 18578 — 89 Топоры для строительства.

Этот ГОСТ устанавливает марки стали для осей. Каждая из этих сталей имеет свой температурный режим термообработки. И у каждого из них свои условия закалки.

Это можно узнать в марках стали или в справочниках термиста, которые находятся в свободном доступе в библиотеке. Однако я хочу подчеркнуть тот факт, что основным материалом для топоров является сталь У7 и У7А. Топор, который я выбрал для своих экспериментов, имеет клеймо.

Сверху указан год выпуска — 1963 г. Слева — размер по ГОСТ A2. Справа — сталь. Вот из чего сделан топор. Это инструментальная сталь, углеродистая сталь U7. Условия обработки стали U7 следующие:

Перед термообработкой режущую кромку топора следует затупить так, чтобы ее толщина составляла около одного миллиметра.

Как понять, нужна ли закалка

Первый шаг — проверить, требуется ли такая процедура. Не все производители выпускают качественную продукцию. Может оказаться, что купленный вами топор либо вообще не был закален, либо процесс закалки был проведен неправильно:

- В первом случае материал инструмента будет слишком мягким, что приведет к образованию вмятин и заусенцев, а также к быстрому затуплению во время использования;

- Нарушения в процессе обычно приводят к пропуску этапа отпуска после стадии закалки — металл становится хрупким и очень быстро трескается.

Качество проверяется с помощью плоского файла. Следует использовать мелкозернистый файл. Если он свободно скользит по поверхности, не зацепляясь и не оставляя следов, это свидетельствует о высокой твердости сплава.

Если все указывает на то, что инструмент требует закалки, важно установить, какой тип стали был использован при его изготовлении. Это необходимо для правильной обработки.

Лучшая сталь, из которой изготавливаются качественные топоры, — это углеродистая сталь. Он обозначается как U7, U8, U8A.

Как правильно закалить лезвие в домашних условиях?

Закалка — это сложный процесс, результат которого зависит от опыта и знаний того, кто его выполняет. В процессе закалки только лезвие закаливается сильнее, чем топорище, а лезвие и проушина (отверстие для рукояти топора) остаются в первоначальном состоянии. Это важно, потому что закалка увеличивает не только твердость, но и хрупкость металла, а закалка может сделать инструмент непригодным для использования — любой удар может расколоть его. Поэтому метод закалки должен быть выбран таким образом, чтобы в результате получилась твердая полоса металла вблизи рабочей кромки и более мягкая, твердая часть инструмента.

Суть процесса заключается в перестройке кристаллической и атомной решетки металла, которая происходит под воздействием высоких температур и быстрого изменения степени нагрева. Потребуется стандартная муфельная печь, которую следует приобрести или взять в аренду.

Особенности технологии

В домашних условиях, при правильном подходе, можно качественно закалить любой нож. Это может быть охотничий или складной нож, штык-нож или крючковатое изделие, клинок из напильника или подшипника, нож-бабочка и т.д. Несколько сложнее закалить изделия из нержавеющей стали в домашних условиях, но и эта задача может быть решена, если внимательно изучить технологию процесса и правильно подобрать нагревательное оборудование.

В качестве закалочных средств как на производстве, так и в быту используются различные материалы. Наиболее часто используемые закалочные среды — вода и масло — обеспечивают следующие скорости охлаждения нагретой стали:

- масло при комнатной температуре — 150°/сек;

- масло, нагретое до 200°/с — 300°/с;

- вода, нагретая до температуры чуть более 20° — 450°/сек;

- ледяная вода — 600°/сек.

Отжиг ножей на открытом огне требует особого внимания

Самая главная проблема, с которой вы можете столкнуться при попытке отжига ножа в домашних условиях, — это перегрев металла, который приводит к значительному увеличению его хрупкости. Также необходимо очень внимательно следить за равномерностью нагрева закаленного ножа, чтобы не столкнуться с образованием поперечных трещин на лезвии.

Существует простое правило, которому нужно следовать, чтобы избежать такой проблемы: часть лезвия, не подлежащая заточке, нагревается три раза до фиолетового цвета, что соответствует температуре 285°, а режущая часть нагревается только один раз до желтого цвета, после чего степень ее нагрева проверяется магнитом. Подробнее об этой технике вы можете узнать, посмотрев соответствующий видеоролик.

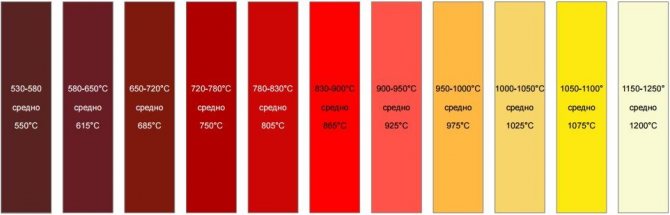

Цвета сварки и отжига для углеродистых и низколегированных сталей

На нержавеющих сталях цвета отжига проявляются в том же порядке, но при более высоких температурах

Различные охлаждающие среды приводят к различной глубине закалки (прокаливаемости). Например, закалка в воде закаляет сталь со скоростью 1 мм в секунду, а закалка в масле снижает эту скорость примерно вдвое. Для закалки обоюдоострого ножа с целью получения твердых режущих кромок и упругой сердцевины выполняются следующие действия: нагретый до необходимой температуры нож сначала погружают в воду на две секунды, а затем помещают в масло.

Другой метод упрочнения режущей кромки ножа значительной толщины — закалка ножа в графите. С помощью такой технологии, детали которой также легко рассмотреть на видео, можно качественно закалить ножи различных моделей и конфигураций (охотничий нож, штык-нож, нож-лук и т.д.). При этом качественно выполнить такое закаливание можно даже в домашних условиях.

Самодельный нож после закалки в графите

Часто бывает необходимо закалить уже закаленный нож, чтобы сделать его центральную часть более гибкой, сохранив при этом твердость режущих лезвий. В домашних условиях такая технологическая операция выполняется по следующему алгоритму.

- Средняя часть лезвия нагревается с помощью металлического стержня диаметром 10 мм, нагретого до максимума.

- После нагревания средней части лезвия его погружают в кипящую воду и выдерживают там в течение 2 часов.

- После замачивания в кипятке лезвие опускается в ледяную воду.

Температуру отпуска можно определить по цвету отжига — радужного слоя, который появляется при нагревании поверхности отскобленного лезвия: от бледно-желтого (поз. 1) до голубоватого (поз. 6).

Если вы пытаетесь закалить нож в домашних условиях, для получения качественного результата следует придерживаться двух правил.

- Объем используемой охлаждающей жидкости должен быть достаточно большим (не менее 20 литров). В противном случае жидкость станет очень горячей, что вызовет изменение температуры и скорости охлаждения, что отрицательно скажется на результате всей технологической операции.

- Для того чтобы сохранить нагретый нож в процессе закалки и избежать его деформации во время закалки, нож не должен перемещаться в закалочной среде, а должен оставаться неподвижным.

Оптимальные технологические процессы термической обработки материала

Выбор процесса термообработки диктуется производственными требованиями. В большинстве случаев для получения подходящих физико-механических свойств

- нормализация;

- Закалка с последующим отпуском.

Выбор температуры и времени термической обработки, а также ее вида зависит от исходной структуры стали. Этот материал относится к доэвтектоидному типу стали, поэтому его состав при температуре выше нижней точки аустенитного превращения — 723 °С — на 30 … 50 °С содержит аустенит в виде твердой механической смеси с небольшим количеством феррита. Поскольку аустенит является более твердым структурным компонентом, чем феррит, диапазон температур закалки для стали 65G будет гораздо ниже, чем для конструкционных сталей с более низким содержанием углерода. Поэтому диапазон температур закалки для этой марки стали должен составлять от 800 до 830 °C.

Примерно в этом же диапазоне температур происходит нормализация — технологическая операция термической обработки, которая служит для исправления структуры материала изделия, снятия внутренних напряжений и, при последующей обработке полуфабриката, улучшения его обрабатываемости.

Поскольку ударная вязкость закаленной стали 65Г снижена, изделия из нее, особенно пружины, после закалки подвергаются интенсивному отпуску. Мартенситно-аустенитное превращение, происходящее при отпуске, уменьшает внутренние напряжения, возникающие при закалке, снижает хрупкость и немного повышает ударную вязкость.

Переход к высокому отпуску исключается только в случае изотермической закалки заготовки. В результате высокого отпуска сталь 65Г приобретает сорбитовую структуру, которая характеризуется мелкозернистой структурой с изначально высокими значениями твердости, что полностью отвечает эксплуатационным требованиям.

Способы закаливания

Для закалки прямых лезвий из конструкционной стали можно использовать обычный фокус. При отжиге высокоуглеродистых сплавов нельзя поднимать температуру выше 900 °C. Для этого необходима специальная муфельная печь (камера), которую можно изготовить вручную.

В камере

Если вы хотите сделать собственные ножи, лучше использовать печь из огнеупорной глины с нихромовыми катушками. Термообработка проводится в идеальных условиях, при достаточно высокой температуре по заранее составленному графику. Размеры такой конструкции составляют 200x100x77 мм.

Сначала изготавливается кусок картона, который покрывается парафином. Затем используется глина — она наносится на бумагу слоем, достаточно толстым, чтобы не оставалось просветов. Особое внимание уделяется суставам. Двери изготавливаются отдельно.

Глина приобретает необходимую прочность после тщательной сушки и дальнейшего нагрева в печи при температуре 90-110°C. Окончательный обжиг производится в мартеновской печи при температуре 900 °C. Конструкцию следует охлаждать медленно и не открывать раньше времени. После полного остывания глиняной камеры дверь фиксируется так, чтобы она открывалась горизонтально.

Оберните хорошо просушенную глиняную камеру нихромовой проволокой, которая будет служить нагревательным элементом. Вам понадобится около 18 м провода. Катушки должны быть плотными. Предварительно проволоку следует обмазать влажной глиной, чтобы избежать переплетения. Не забудьте сделать 2 отверстия в нагревателе. Один из них необходим для установки термопары — измерительного прибора, с помощью которого можно контролировать процесс нагрева. Другое отверстие предназначено для наблюдения за процессом.

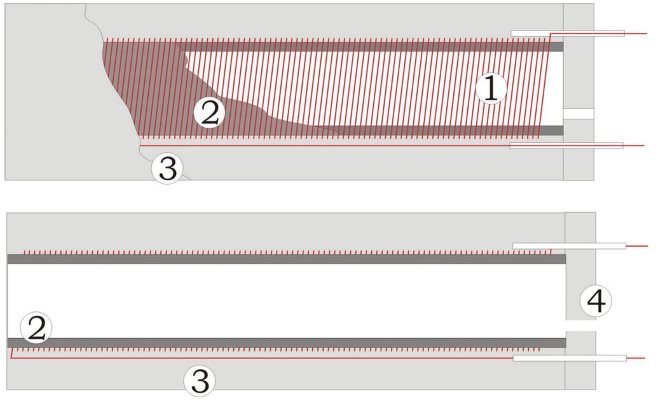

Схема: 1 — нихромовая проволока; 2 — внутренняя часть камеры; 3 — внешняя часть камеры; 4 — задняя стенка с выводами катушки

Конструкция корпуса из глины

Готовый вариант камеры

Как изготовить камеру своими руками

Для нагрева лезвия топора вам понадобится камера небольшого размера. Вам понадобятся:

- Корпус — любой металлический контейнер с толщиной стенки 2 мм и более.

- Теплоизолятор — смесь огнеупорной глины и огнеупорной кирпичной крошки.

- Нагревательная спираль — проволока Fehral.

- Регулятор температуры.

- Регулятор сетевого напряжения.

Перед использованием каменки убедитесь, что электропроводка находится в хорошем состоянии. Для достижения желаемой температуры требуется около 4 кВт.

- Сделайте камеру из огнеупорной смеси и проложите в ней канавки для нагревательной спирали. Дайте высохнуть, уложите катушку, покройте ее слоем глины и подключите концы провода к электросети.

- Высушенная нагревательная камера вставляется в корпус. Концы катушки подключаются к клеммам термостата.

Перед тем как сделать муфельную печь самостоятельно, изучите подробные инструкции и посмотрите видеоролики опытных мастеров.

На открытом огне

Лезвие ножа из металла марки 45 и 50 можно закалить на обычном костре или с помощью газовой горелки. Вам понадобится топливо для костра (угли), а также несколько больших емкостей. В одной будет храниться машинное масло, а в другой — вода. Для удержания горячего лезвия вы будете использовать кузнечные щипцы.

Основные этапы

Процедура состоит из трех основных этапов, которые выполняются последовательно без перерыва:

- Отжиг.

- Отпуск.

- Отпуск.

Давайте рассмотрим их по порядку.

Отжиг

Отжиг — это первый этап термической обработки не только топора, но и любого другого инструмента. Целью этой технологической операции, которую можно выполнить и в домашних условиях, является очистка структурной памяти металла. В результате улучшается его внутренняя структура, снимаются внутренние напряжения и уменьшается твердость. Суть этой процедуры заключается в том, что рабочая часть топора нагревается до 740-760° и подвергается медленному охлаждению до 550° со скоростью 30-50 градусов в час.

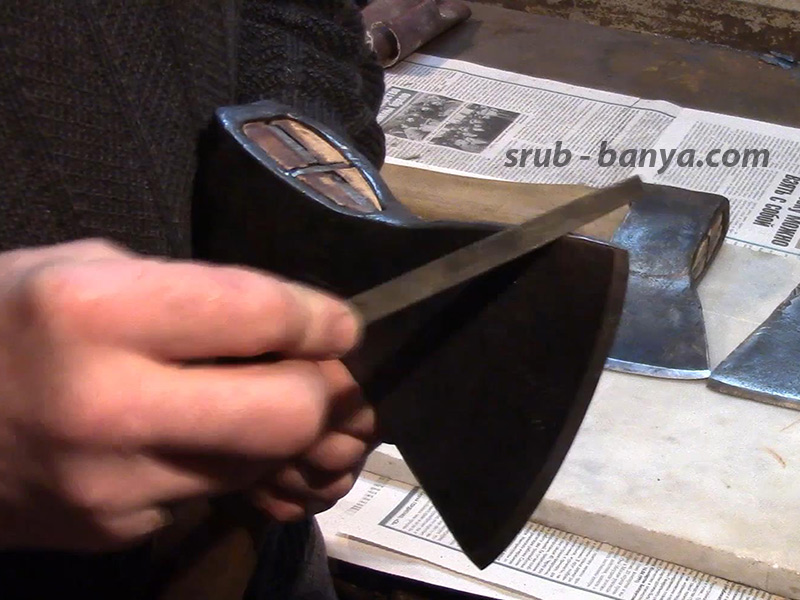

Простейший резак для отжига топора представляет собой щелевой лист, на который укладываются кирпичи и насыпается уголь

Самое важное при проведении отжига — определить правильную температуру нагрева. В таких ситуациях можно положиться на свой опыт или на обучающие видеоролики и определить необходимый порог нагрева по цвету раскаленной стали. Однако существует более надежный способ точного определения температуры, до которой была нагрета сталь. Это достаточно легко сделать даже в домашних условиях. Этот метод предполагает использование обычного магнита, который перестает притягиваться к поверхности инструментальной стали при температуре 768°. Таким образом, периодически прикладывая магнит к поверхности топорища, можно определить, что процесс нагрева следует прервать, чтобы перейти к следующему этапу термообработки.

Инструментальная сталь, нагретая до 768°, имеет красновато-бордовый цвет, а при нагреве до 800-930°, необходимом для процесса закалки, становится ярко-красной. Чтобы увидеть, как меняется цвет инструментальной стали в зависимости от температуры, при которой она нагревается, посмотрите видео, которое нетрудно найти в Интернете.

Цвета закалочной стали (нажмите для увеличения)

Закалка

Следующей операцией термической обработки является закалка. Как уже упоминалось, закалка стали U7 осуществляется при температуре 800-830 градусов. Топор можно нагревать над огнем, в печи или в кирпичной печи. Когда металл перестанет магнититься, подождите еще несколько минут, а затем приступайте к закалке. Тушение происходит в двух средах. Первая среда — вода, нагретая до 30 градусов. Вторым средством является масло. Погружаем лезвие топора в воду на 3-4 см. Мы энергично двигаем его, чтобы паровая подушка не мешала охлаждению. Время пребывания в воде составляет около 3 секунд. Затем полностью погрузите топор в масло. Поскольку масло может загореться, держите наготове кусок плотной ткани. Это необходимо для того, чтобы накрыть ведро в случае пожара, чтобы кислород не выходил наружу. Проверьте твердость стали после закалки.

Лезвие после закалки становится очень твердым и поэтому хрупким. Поэтому необходимо сделать его более мягким и пластичным путем закалки. Чтобы четко увидеть обесцвечивание во время и после закалки, мы шлифуем топор проволочным кругом. Вот что мы имеем в итоге.

Отпуск

Отпуск — это заключительная часть всего процесса для снятия напряжений в металле и уменьшения хрупкости. Перед закалкой поверхность топора следует еще раз очистить проволочным кругом, так как потребуется визуальный осмотр поверхности. Он должен приобрести синюю окраску, соответствующую правильной степени нагрева.

Процедура проводится в обычной духовке, предварительно разогретой до 300°. Топор помещается в печь и выдерживается в течение 1 часа, после чего вынимается и охлаждается естественным образом на открытом воздухе. Критерием качества закалки является пробный прогон напильником.

Примечание: Чем выше температура отпуска, тем мягче будет металл.

Закалка с самоотпуском

Другим процессом упрочнения режущих инструментов является процесс самозакалки. Сначала инструмент нагревается в печи до температуры закалки. Затем режущая часть охлаждается до 150-170 градусов. Затем режущая часть масштабируется так, чтобы был виден цвет отжига. Посмотрите, как цвет изменится на фиолетовый. Инструмент кондиционируется до тех пор, пока тепло от нагретой части не нагреет охлажденную часть до 250-300 градусов. Мы судим об этом по цвету бежевого. Все фиолетовое. Мы охлаждаем его. В качестве закалочной среды используется вода. Только для охлаждения режущей части она нагревается до 30 градусов. А для окончательного охлаждения топора его нагревают до 50 градусов.

Как самому убрать излишнюю твёрдость металла с помощью отпуска

Отпуск снимает с материала излишнюю твердость и хрупкость, приобретенные в процессе закалки. Отпуск — это, по сути, то же самое, что нагрев до критической точки и медленное охлаждение на воздухе, когда структурная решетка снова изменяется.

- Закалка при низких температурах включает в себя осторожный нагрев до 250ºC. Снимает структурные напряжения и сохраняет высокую прочность. Подходит для режущих и прокалывающих инструментов из углеродистых материалов, а также низколегированной стали.

- Среднетемпературный отпуск уже требует интенсивного нагрева от 350ºC до 500ºC. Этот метод вызывает атомную реакцию таким образом, что структура становится однородно мелкозернистой и, следовательно, гибкой и износостойкой. Детали, подвергаемые этому виду отпуска, подвергаются динамическим нагрузкам — пружины, спирали.

- Высокотемпературный отпуск требует высокого нагрева от 500ºC до 700ºC. В этот момент происходит структурный срез, восстанавливающий пластичность и вязкость чрезмерно закаленной детали при сохранении максимальной прочности. Такой тип закалки требуется для ударных деталей.

Таким образом, необходимо прояснить картину процесса при отпуске. В первом случае в металле будет наблюдаться слабое разложение, во втором случае разложение произойдет, но перестройка структуры не начнется, а в третьем случае произойдет перестройка структуры или кристаллического строения зерен.

Секреты закалки источник тепла

Существует несколько способов нагрева стальной детали до желаемого температурного порога. Идеальным выбором является промышленная или самодельная муфельная печь.

Если у вас нет такого инструмента, можно воспользоваться другим самодельным помощником — воздуходувкой.

Достаточно сильная струя пламени может легко нагреть мелкие детали до необходимой температуры. Не забывайте перемещать горелку вдоль плиты для достижения равномерного нагрева.

Также можно использовать обычный древесный уголь в сочетании с воздуходувкой. Для этого выкопайте в земле небольшую ямку, заполните ее древесным углем и положите на край затвердевшие пластины ножа. Нагревайте уголь с помощью лампы, пока плиты не достигнут необходимой температуры. Этот метод предотвращает быстрое охлаждение и перегрев ненагретой части заготовки.

Третий вариант — сделать небольшой очаг. Это может быть либо уголь, либо газ. Основными конструктивными элементами устройства являются корпус и источник воздуха под давлением. Основание угольной горелки можно изготовить из стального листа толщиной 10 мм с приваренной снизу трубой диаметром около 20 см и выходом из нее для подключения шланга от розетки бытового пылесоса.

Не забудьте просверлить в листе несколько отверстий соответствующего диаметра для входа воздуха. В качестве топлива используется древесный или каменный уголь.

Уход после закалки

Принципы просты:

- Закаленное топорище затачивается точильным камнем.

- Для защиты от коррозии его смазывают льняным маслом или вазелином.

- Топор хранят либо забив его в блок, либо подвесив за голову.

Заключение

Как только процесс термообработки становится известен, любой старый топор может быть восстановлен. Его отжигают для выпрямления формы, а затем закаливают для придания остроты и твердости.

- https://2lzz.ru/stolyarnyj-instrument/kak-zakalit-topor

- https://ometalledo.ru/iz-kakoj-stali-delayut-topory.html

- https://setafi.com/instrumenty/topor/kak-zakalit-topor-v-domashnih-usloviyah/

- https://SevenTools.ru/metally/kak-pravilno-zakalit-topor.html

- https://miminonino.ru/raboty/zakalka-topora-v-domashnih-usloviyah.html

- https://vashnozh.com/topory/zakalka-topora

- https://teplobloknn.ru/metally/zakalka-topora.html