- У8 — классическая ножевая сталь

- Характеристики для ножей

- Достоинства материала

- Плюсы

- Минусы

- Описание У8А

- Расшифровка стали У8

- Цена

- Для каких ножей лучше использовать

- Хозяйственные

- Бытовые

- Технология производства отжига

- Химический состав и процесс обработки

- Стандарты

- Процедура охлаждения

- Какие именно жидкости используют для охлаждения стали?

- Охлаждение детали

- Способы закалки

- Закалка в одном охладителе

- Закалка с подстуживанием

- Прерывистая

- Ступенчатая

- Изотермическая

- Физические свойства стали У8А

- Индукционная установка

- Недостатки

- Аналоги

- Механические свойства стали У8А в зависимости от температуры испытания

У8 — классическая ножевая сталь

Марку У8 относят к эвтектоидным сталям. То есть, наличие чистого углерода, равно тому, который находится в цементите перлита. Это обозначает что в составе стали отсутствуют вторичные карбиды. Это привело к появлению ряда тонкостей, возникающих при работе со сталью У8 и ее аналогами.

К примеру, в составе У8 их отсутствие гарантирует наличие однородной структуры, стали этого типа хорошо обрабатываются сваркой ковкой. Именно поэтому эти сплавы входят в состав дамасских сталей. Но, необходимо помнить и о том, что отсутствие карбидов усложняет процесс термической обработки. В частности, изменение оптимальной температуры закаливания на несколько градусов, приводит к снижению механических свойств, а именно прочности и вязкости.

Важное значение придаётся и предварительной термообработке. Ее задача оптимизировать структуру непосредственно перед закалкой. Надо отметить, что стали марки У8 и ее аналоги обладают низкой прокаливаемостью и в следствие очень чувствительны к длительности времени задержки охлаждения.

В 1997 в нашей стране был разработан и введен в действие ГОСТ Р 51015-97. Он разделяет все ножи на две большие группы:

- хозяйственные;

- бытовые.

К первой группе относят изделия, которые применяют для работы с хлебом, овощами. Ко второй группе относят ножи, предназначенные для обработки мяса. В эту же группу входят изделия, предназначенные для туристов и пр.

В этом же документе определён материал, из которого производят ножевую продукцию — это У8А или У10А. Индекс «А» обозначает, что это стали повышенного качества, в них понижено содержание фосфора и серы. В качестве заготовок применяют прутки и полосы из сталей У8А.

ГОСТ определяет, что твёрдость поверхности должна быть на уровне 49 по HRC, но вместе с тем допускается и производство ножей с твёрдостью поверхности 41,5 HRC.

Стали группы У8 позволяют выдержать параметры, определённые в ГОСТ Р 51015-97.

Бесспорно, кроме, описанного материала допустимо и применение других стальных сплавов, например, 40Х13 или 65Х13. Использование этих сплавов позволяет получить ножи с высокой прочностью и стойкость коррозии. Но использование сталей подобного рода позволяет получением продукции у которой, высокая прочность, стойкость к затуплению, разумеется, при использовании ножей по назначению. Но при резком ударном воздействии возможно получение сколов или трещин на теле клинка. Наличие большого количества легирующих элементов может привести к повышению хрупкости клинка.

Ножи, выполненные из семейства У8 практически не имеет легирующих компонентов, в ГОСТ определено то, что наличие хрома не должно превышать 0,2%, никеля и меди не более 0,25%

Характеристики для ножей

Сплав У8 относится к группе инструментальных углеродистых сталей. Содержание углерода в нём достигает 0,83%. Этот элемент наделяет сталь повышенной прочностью, способностью переносить значительные вибрационные и механические нагрузки. Из неё изготавливают бытовые и хозяйственные ножи, ножи для рыбаков и охотников, топоры, мачете, декоративное оружие.

Достоинства материала

Углеродистая сталь У8, из которой изготавливаются различные ножи, имеет свои плюсы, а также ряд минусов. Важнейшими параметрами стали, считаются:

- Твердость HRC 58-60 по шкале Роквелла. Чтобы клинки могли долгое время держать остроту, они должны, отличаться высоким коэффициентом прочности, оптимальной твердостью. От этих параметров зависит длительность применения лезвия без заточной операции.

- Теплостойкость. Механическая обработка всегда сопровождается трением. В результате материал начинает нагреваться. Если сталь станет горячей слишком быстро, начнут ухудшаться ее эксплуатационные качества. Повышение температуры приведет к повышению пластичности, изменится кристаллическая решетка. Теплостойкость дает возможность металла испытывать механические воздействия. Незначительный нагрев не приведет к потере прочности. Коэффициент теплостойкости у стали У8, относится к среднему значению.

- Приваривание. При обработке сталь никогда не прилипает (не приваривается) к другому материалу. Например, при высокой скорости обработки, различные металлы начинают касаться друг друга. В результате происходит их прилипание. Из-за этого качество металла резко ухудшается.

- Устойчивость к образованию трещин. При обработке материалу приходится выдерживать сильную вибрацию, ударные нагрузки. Невысокая устойчивость станет причиной появления микротрещин, изменения структуры материала. В результате увеличится хрупкость изделия.

Вязкость – этот параметр является важнейшим для стали, из которой будут изготавливаться ножи, она сохранит кухонный инструмент в целостности.

Плюсы

Плюсы стали У8:

- твёрдость (58-60 по шкале Роквелла) – обеспечивается технологией поэтапной термической обработки стали;

- прочность – ножи способны перерезать верёвки и канаты, открывать жестяные банки, перебивать кости;

- острота лезвия – сохраняется длительное время благодаря твёрдости металла. Для заточки используют стандартные абразивные бруски;

- теплостойкость – даже при интенсивной работе нож не нагревается, что предотвращает деформацию стали;

- стойкость к растрескиванию. Сплав отличается пониженными показателями хрупкости, поэтому даже при значительных вибрационных нагрузках металл не трескается. При падении ножей из стали У8 нет опасности повреждения лезвия.

Минусы

Ножи из стали У8 имеют и ряд минусов:

Читайте также: Сталь 10 (углеродистая качественная)

- низкая стойкость к коррозии. При постоянном контакте с водой поверхность клинка постепенно темнеет;

- необходимость регулярного ухода. После каждого использования нож следует насухо вытирать и смазывать маслом.

Нож из стали У8 – это прочный, острый и надёжный клинок. Главный его недостаток – подверженность коррозии, легко устраняется регулярным уходом, что, как правило, не вызывает трудностей у владельцев.

Описание У8А

Сталь У8А – материал, используемый для производства:

- различных инструментов, предназначенных для эксплуатации в условиях, не вызывающих разогрева кромки;

- инструментов, при помощи которых выполняется обработка дерева (фрез, цековок, зенковок, стамесок, топоров, долот, пил);

- плит и стержней, накатных роликов для форм литья;

- калибров пониженных классов точности и простой формы;

- термообработанной ленты от 2,5 до 0,02 мм, используемой для производства витых и плоских пружин, а также других деталей сложной конфигурации;

- холоднокатаной термообработанной ленты 0,05 – 1,3 мм;

- плющеной термообработанной ленты 0,15-2 мм;

- измерительных лент.

Расшифровка стали У8

В состав У8 входят следующие компоненты:

- железо до 97%;

- углерод до 0,83%.

Это основные составные части, кроме, них в этом сплаве присутствуют никель, марганец и другие.

У8 относят к инструментальным углеродистым сталям. Свойства сплава, которые обеспечивают входящие в его состав вещества позволяют производить из него инструмент, который может работать в условиях, когда режущая кромка не перегревается.

Как правило, такой материал применяют для производства ручного резьбонарезного инструмента — комплектные метчики, плашки для ручной работы и пр. Кроме того, из этой стали с успехом производят инструмент для обработки древесины.

Среди отечественных аналогов стали У8 можно назвать У7 и У10. в число зарубежных аналогов можно отнести 1080, 1070. Их часто применяют для изготовления мечей. А для производства ножей применяют 1095.

Но есть ещё одна сфера использования этого материала — изготовление клинкового оружия, в частности, ножей для выживания, пользующихся большим спросом у туристов, охотников, рыбаков.

По сути, сталь этой марки можно смело назвать классикой жанра.

Наличие углерода в её составе обеспечивает высокую твёрдость и соответственно качество заточки, то есть, нож длительное время сохраняет свою остроту. Кроме того, ножи для выживания, выполненные из стали У8, могут выполнять и другие роли, например, ломика или топора. С помощью такого ножа можно выполнять простейшие монтажные операции, например, вскрытие люка.

Цена

Цена килограмма составляет минимум 50 руб. в зависимости от качества стали У8А.

Вернуться к содержанию

Для каких ножей лучше использовать

Сталь У8 благодаря своим преимуществам универсальна в применении. Поэтому из неё делают различные режущие инструменты: от столовых приборов до топоров, пил и зубил. В случае с ножами оптимально использование для изготовления двух видов.

Хозяйственные

В эту группу попадают различные режущие инструменты, которые можно использовать при ремонте, в лесу, гараже, мастерской. Они неприхотливы, прочны, долго сохраняют заточку. Поэтому востребованы среди путешественников, любителей охоты, рыбалки, активного отдыха.

Их клинки хорошо сбалансированы, удобно лежат в руке. При этом они справляются с разными задачами: способны перерезать канат, толстую верёвку, ветку, заточить колья, отрезать проволоку, могут выступать клином для щелей. При работе не приходится волноваться о том, чтобы не повредить клинок: прочность металла настолько высока, что на поверхности стали даже не образуются царапины.

Бытовые

Такие изделия есть на кухне каждой хозяйки. В зависимости от размера, формы и толщины клинка они могут быть предназначены для нарезки мяса и рыбы, овощей и стейка, сыра. Также выделяют филейные, обвалочные, устричные. Все эти изделия могут изготавливаться из стали У8.

В таком случае они будут обладать привлекательным внешним видом, прочностью и износостойкостью. Помимо профессиональных поварских ножей в группу бытовых также попадают столовые. Для их изготовления применяют сталь пониженной твёрдости (HRC 45-50). Большим спросом пользуются карманные и складные ножи. Их отличает функциональность, удобство и долгий срок службы.

Бытовой нож из стали У8.

Сталь У8 подходит для изготовления как бытовых, так и хозяйственных ножей различных типов. Простота обработки позволяет придать изделию любую форму и толщину, сохранив при этом прочность и твёрдость. Этим и объясняется ассортимент режущих инструментов, выполненных из такого сплава.

Технология производства отжига

Режим отжига стали У8 определяется следующими факторами:

- способом укладки заготовок на под термической печи;

- соотношением высоты и толщины заготовок;

- температурой нагрева;

- типом нагревательной печи.

График отжига

Экспериментально установлено, что наиболее эффективным режимом отжига является укладка заготовок в один слой на теплоизоляционных подставках из асбеста, при расстоянии между смежными заготовками не менее 3D (под D следует понимать максимальный габаритный размер сечения в плане). Тогда для нагрева до нужной температуры (1000…1200 °С) потребуется:

- для сечения до 20 мм – 5…6 мин;

- для сечения до 30 мм – 8…10 мин;

- для сечения до 40 мм – 9…12 мин;

- для сечения до 50 мм – 12…15 мин;

- для сечения до 75 мм – 15…18 мин;

- для сечения до 100 мм – 19…25 мин;

Поскольку с увеличением продолжительности нагрева возникает опасность поверхностного науглероживания, то отжиг обычно ведут в печах с контролируемой атмосферой, либо в среде инертных газов (двуокиси углерода или даже аргона).

При иных способах укладки скорость нагрева уменьшается на 15…20%.

Лучшее качество отжига получается, если его проводить поэтапно. Вначале выполняется предварительный нагрев, для чего заготовки помещают в печь, которая уже имеет температуру в рабочей зоне до 500…550 °С, а потом постепенно нагревают изделия до требуемой температуры, не допуская скорости нагрева большей, чем 100 °С в час. По достижении требуемого температурного диапазона, отжигаемую продукцию выдерживают в печи не менее 30% от общей продолжительности операции, а потом отключают печь.

Для снятия наклёпа холоднодеформированных изделий из стали У8 их подвергают рекристаллизационному отжигу с охлаждением в расплавах солей (для мелкого инструмента), и в водном растворе поваренной соли – для более крупного. В результате улучшается механическая обрабатываемость, снижаются остаточные деформации (особенно для длинных и тонких прутков и полос), а также оптимизируется структура стали. Температура такого вида отжига составляет 670…700 °С пр выдержке в печи не более часа. При отжиге происходит полная перекристаллизация металла структура получается мелкозернистой, при равномерном распределении зёрен перлита. После отжига твёрдость стали У8 должна быть не более 190 НВ.

Химический состав и процесс обработки

Название У8 свидетельствует о том, что в составе сплава есть углерод в количестве 0,76-0,83%. Основная доля (97%) – это железо. Среди прочих добавок:

- марганец (0,17-0,33%) – снижает пластичность, увеличивая твёрдость металла;

- кремний (0,17-0,33%) – отвечает за упругость сплава, скорость его охлаждения, стойкость к воздействию влаги;

- сера (0,28%) – повышает стойкость к истиранию клинка, качество его заточки;

- никель (0,25%) – увеличивает стойкость к разрушению от коррозии;

- хром (0,2%) – способствует росту показателей прочности, крепости, коррозионной стойкости;

- фосфор (0,03%) – высокое содержание этого элемента делает металл хрупким;

- медь (0,25%) – отвечает за стойкость к коррозии.

Для придания стали У8 заявленных характеристик, сплав подвергается особой термической обработке. Во время прерывистой закалки заготовки нагревают до температуры 780С, после в воде охлаждают до 400С.

Таблица химического состава.

Дальнейшее охлаждение производится в ёмкостях с маслом, что замедляет процесс, снижая структурные напряжения в металле. В итоге заготовки для изготовления ножей приобретают повышенные показатели прочности, твёрдости, стойкости к ударам и повреждениям.

Стандарты

| Название | Код | Стандарты |

| Ленты | В34 | ГОСТ 10234-77 |

| Листы и полосы | В23 | ГОСТ 103-2006 |

| Сортовой и фасонный прокат | В22 | ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Сортовой и фасонный прокат | В32 | ГОСТ 1435-99, ГОСТ 5210-95, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, TУ 14-11-245-88, TУ 14-1-1271-75 |

| Листы и полосы | В33 | ГОСТ 4405-75, TУ 14-19-81-90, TУ 14-131-971-2001, TУ 14-1-2198-77 |

| Проволока стальная средне- и высокоуглеродистая | В72 | ГОСТ 5468-88, ГОСТ 9389-75 |

| Болванки. Заготовки. Слябы | В31 | TУ 14-1-3300-81 |

Процедура охлаждения

Рассматривая все виды закалки стали стоит учитывать, что не только температура нагрева оказывает сильное воздействие на структуру, но и время выдержки, а также процедура охлаждения. На протяжении многих лет для охлаждения сталей использовали обычную воду, в составе которой нет большого количества примесей. Стоит учитывать, что примеси в воде не позволяют провести полную закалку с соблюдением скорости охлаждения. Оптимальной температурой воды, используемой для охлаждения закалённой детали, считают показатель 30 градусов Цельсия. Однако стоит учитывать, что жидкость подвергается нагреву при опускании раскаленных заготовок. Холодная проточная вода не может использоваться при охлаждении.

Обычно используют воду при охлаждении для получения не ответственных деталей. Это связано с тем, что изменение атомной сетки в данном случае обычно приводят к короблению и появлению трещин. Закаливание с последующим охлаждением в воде проводят в нижеприведенных случаях:

- При цементировании металла.

- При поверхностной закалке.

- При простой форме заготовки.

Для придания нужной твердости заготовкам сложной формы используют охлаждающую жидкость, состоящую из каустической соды, нагреваемой до температуры 60 градусов Цельсия. Стоит учитывать, что закаленное железо при использовании данной охлаждающей жидкости приобретает более светлый оттенок

Специалисты уделяют внимание важности соблюдения техники безопасности, так как могут выделяться токсичные вещества при нагреве рассматриваемых веществ

Процесс закалки стали

Тонкостенные детали также подвергаются термической обработке. Закалочное воздействие с последующим неправильным охлаждением приведет к тому, что концентрация углерода снизиться до критических значений. Выходом из сложившейся ситуации становится использование минеральных масел в качестве охлаждающей среды. Используют их по причине того, что масло способствует равномерному охлаждению. Однако попадание воды в состав масла становится причиной появления трещин. Поэтому заготовки должны подвергаться охлаждению при использовании масла с соблюдением мер безопасности.

Рассматривая назначение минеральных масел в качестве охлаждающей жидкости следует учитывать и некоторые недостатки этого метода:

- Соблюдая режимы нагрева можно создать ситуацию, когда раскаленная заготовка контактирует с маслом, что приводит к выделению вредных веществ.

- В определенном интервале воздействия высокой температуры масло может загореться.

- Подобный метод охлаждения позволяет выдержать требуемую твердость, измеряемую в определенных единицах, а также избежать появления трещин в структуре, но на поверхности остается налет, удаление которого также создает весьма большое количество проблем.

- Само масло со временем теряет свои свойства, а его стоимость довольно велика.

Какие именно жидкости используют для охлаждения стали?

Вышеприведенная информация определяет то, что жидкость и режим охлаждения выбираются в зависимости от формы, размеров заготовки, а также того, насколько качественной должна быть поверхность после закалки. Комбинированным методом охлаждения называется процесс применения нескольких охлаждающих жидкостей. Примером можно назвать закалку детали сложной формы, когда сначала охлаждение проходит в воде, а потом масляной ванне. В этом случае учитывается то, до какой температуры на каком этапе охлаждается металл.

Охлаждение детали

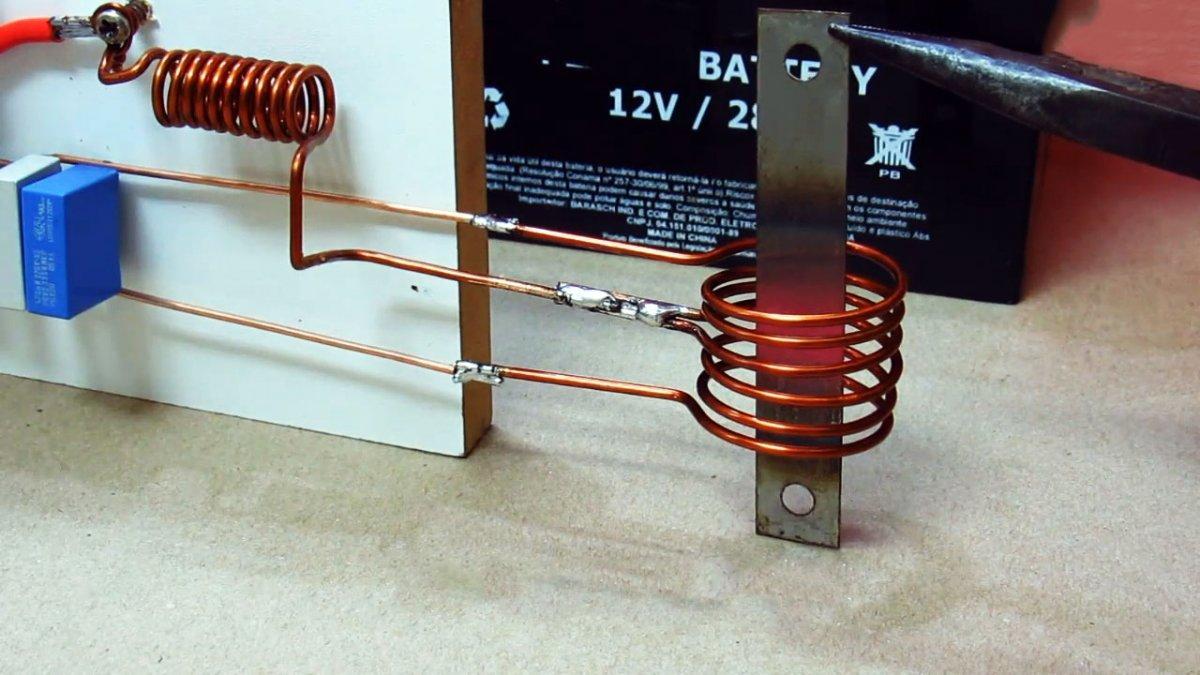

Охлаждение — второй важный этап процесса закалки, от его скорости и равномерности зависит качество и твердость всей поверхности. Охлаждение происходит в баках с охлаждающей жидкостью или разбрызгиванием. Для качественной закалки необходимо поддерживать стабильную температуру охлаждающей жидкости, не допускать ее перегрева. Отверстия в спрейере должны быть одинакового диаметра и расположены равномерно, так достигается одинаковая структура металла на поверхности.

Чтобы индуктор не перегревался в процессе работы, по медной трубке постоянно циркулирует вода. Некоторые индукторы выполняются совмещенными с системой охлаждения заготовки. В трубке индуктора прорезаны отверстия, через которые холодная вода попадает на горячую деталь и остужает ее.

Закалка токами высокой частоты

Способы закалки

Суть любой закалки — превращение аустенита в мартенсит (диаграмма «железо-углерод»). В зависимости от температурного режима, закалка может быть полной или неполной. Первым способом закаливают инструментальную сталь, а вторым — цветную.

При закалке могут использоваться один или несколько охладителей. От этого также зависит способ термообработки. В зависимости от охлаждающей среды, термическая обработка металла может быть:

- с использованием одного охладителя;

- с подстуживанием;

- прерывистой;

- ступенчатой;

- изотермической.

Закалка в одном охладителе

Данный метод применяется для термообработки простых деталей, изготовленных из легированной и углеродистой стали. Деталь нагревается до необходимой температуры, а затем охлаждается в жидкости. Углеродистую сталь диаметром от 2 до 5 мм охлаждают в воде, детали меньшего диаметра и всю легированную сталь — в масле.

Закалка с подстуживанием

При термообработке с одним охладителем часто возникают состояния термического и структурного внутреннего напряжения. Развиваются они в том случае, когда разность температур достигает минимума. На поверхности металла образуется напряжение растяжения, в центре — напряжение сжатия. Чтобы данные напряжения уменьшить, перед тем, как опустить нагретую деталь в жидкость, её недолго держат на открытом воздухе. Температура детали в данном случае не должна быть ниже линии 0,8К по диаграмме «железо-углерод».

Прерывистая

Эту закалку проводят в двух средах — воде и масле или воде и воздухе. Нагретую до критической точки деталь сначала быстро охлаждают в воде, а потом медленно в масле или на открытом воздухе. Такой способ термообработки применяют для высокоуглеродистой стали. Этот метод — сложный, так как время охлаждения в первой среде очень мало и определить его сможет лишь специалист высокой квалификации.

Ступенчатая

При прерывистой термообработке деталь охлаждается неравномерно — более тонкие поверхности быстрее, чем все остальные. К тому же очень трудно отрегулировать время нахождения детали в первой среде (воде). Поэтому лучше использовать ступенчатую закалку. Данный метод позволяет охлаждать деталь в среде при температуре, превышающей мартенситную точку. Первая ступень — охлаждение и выдержка детали в данной среде до того момента, когда все сечения детали достигнут одной и той же температуры. Вторая ступень — окончательное медленное охлаждение (преобразование аустенита в мартенсит).

Изотермическая

При изотермической термообработке деталь нагревают до критической точки, а затем опускают в масляную или соляную ванну температурой 250 градусов. Выдерживают полчаса, а далее остужают на открытом воздухе. Такая закалка обеспечивает высокую конструкционную прочность и применяется для легированных и конструкционных сталей, у которых распад аустенита в промежуточной области не происходит до конца. В дальнейшем он превращается не в мартенсит, а в бейнит + 20% остаточный аустенит, обогащённый углеродом. Такой закалкой можно достичь высокой прочности при хорошей вязкости.

Физические свойства стали У8А

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости E, ГПа | 209 | 205 | 199 | 192 | 185 | 175 | 166 | — | — | — |

| Модуль упругости при сдвиге кручением G, ГПа | 81 | 80 | 77 | 74 | 71 | 67 | 62 | — | — | — |

| Плотность, pn, кг/см3 | 7839 | 7817 | 7786 | 7752 | 7714 | 7676 | 7638 | 7600 | 7852 | — |

| Коэффициент теплопроводности λ, Вт/(м*К) | — | 49 | 46 | 42 | 38 | 35 | 33 | 30 | 24 | 25 |

| Удельное электросопротивление ρ, нОм*м | — | 230 | 305 | 395 | 491 | 625 | 769 | 931 | 1129 | 1165 |

| Коэффициент линейного расширения α*106, K-1 | 11,4 | 12,2 | 13,0 | 13,7 | 14,3 | 14,8 | 15,2 | 14,5 | 15,2 | 15,7 |

| Удельная теплоемкость c, Дж/(кг*К) | 477 | 511 | 528 | 548 | 565 | 594 | 624 | 724 | 724 | 703 |

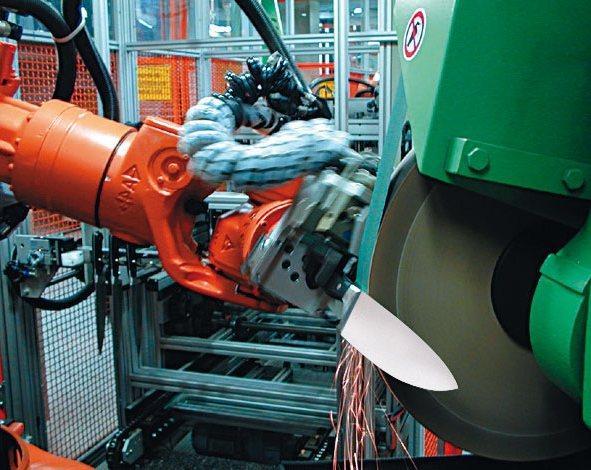

Индукционная установка

Индукционная установка для термообработки ТВЧ представляет собой высокочастотный генератор и индуктор для закалки ТВЧ. Закаливаемая деталь может располагаться в индукторе или возле него. Индуктор изготовлен в виде катушки, на ней навита медная трубка. Он может иметь любую форму в зависимости от формы и размеров детали. При прохождении переменного тока через индуктор в нем появляется переменное электромагнитное поле, проходящее через деталь. Это электромагнитное поле вызывает возникновение в заготовке вихревых токов, известных как токи Фуко. Такие вихревые токи, проходя в слоях металла, нагревают его до высокой температуры.

Индукционный нагреватель ТВЧ

Отличительной чертой индукционного нагрева с помощью ТВЧ является прохождение вихревых токов на поверхности нагреваемой детали. Так нагревается только наружный слой металла, причем, чем выше частота тока, тем меньше глубина прогрева, и, соответственно, глубина закалки ТВЧ. Это дает возможность закалить только поверхность заготовки, оставив внутренний слой мягким и вязким во избежание излишней хрупкости. Причем можно регулировать глубину закаленного слоя, изменяя параметры тока.

Повышенная частота тока позволяет сконцентрировать большое количество тепла в малой зоне, что повышает скорость нагревания до нескольких сотен градусов в секунду. Такая высокая скорость нагрева передвигает фазовый переход в зону более высокой температуры. При этом твердость возрастает на 2—4 единицы, до 58—62 HRC, чего невозможно добиться при объемной закалке.

Для правильного протекания процесса закалки ТВЧ необходимо следить за тем, чтобы сохранялся одинаковый просвет между индуктором и заготовкой на всей поверхности закаливания, необходимо исключить взаимные прикосновения. Это обеспечивается при возможности вращением заготовки в центрах, что позволяет обеспечить равномерное нагревание, и, как следствие, одинаковую структуру и твердость поверхности закаленной заготовки.

Индуктор для закалки ТВЧ имеет несколько вариантов исполнения:

- одно- или многовитковой кольцевой — для нагрева наружной или внутренней поверхности деталей в форме тел вращения — валов, колес или отверстий в них;

- петлевой — для нагрева рабочей плоскости изделия, например, поверхности станины или рабочей кромки инструмента;

- фасонный — для нагрева деталей сложной или неправильной формы, например, зубьев зубчатых колес.

В зависимости от формы, размеров и глубины слоя закаливания используют такие режимы закалки ТВЧ:

- одновременная — нагревается сразу вся поверхность заготовки или определенная зона, затем также одновременно охлаждается;

- непрерывно-последовательная — нагревается одна зона детали, затем при смещении индуктора или детали нагревается другая зона, в то время как предыдущая охлаждается.

Одновременный нагрев ТВЧ всей поверхности требует больших затрат мощности, поэтому его выгоднее использовать для закалки мелких деталей — валки, втулки, пальцы, а также элементов детали — отверстий, шеек и т.д. После нагревания деталь полностью опускают в бак с охлаждающей жидкостью или поливают струей воды.

Непрерывно-последовательная закалка ТВЧ позволяет закалять крупногабаритные детали, например, венцы зубчатых колес, так как при этом процессе происходит нагрев малой зоны детали, для чего нужна меньшая мощность генератора ТВЧ.

Недостатки

Главным недостатком У8 считается незащищенность от коррозии. Чтобы уменьшить риск возникновения ржавчины, поверхность изделия можно отполировать. Сплав требует регулярного ухода. За чистотой его поверхности нужно постоянно следить — высушивать после каждого применения. После работы лезвие необходимо хорошо почистить, поверхность немного смазать маслом. Однако, если клинок будет контактировать с кислотами, на его поверхности все равно появится серый налет.

Аналоги

Ближайшие российские аналоги стали У8 – сплавы У7 и У10, которые отличаются процентом содержания в составе углерода. Из зарубежных марок максимально приближены по свойствам 1070 и 1080. Их часто можно увидеть на маркировке мечей и декоративных клинков. Для производства ножей в странах Европы и США применяют сталь 1095.

Механические свойства стали У8А в зависимости от температуры испытания

| Температура испытаний, °С | Предел текучести условный (МПа) | Предел прочности при растяжении (МПа) | Относительное удлинение после разрыва (%) | Относительное сужение, % | Твердость по Бринеллю |

| Отжиг или нормализация | |||||

| 100 | — | 710 | 17 | 24 | 195 |

| 200 | — | 640 | 15 | 15 | 205 |

| 300 | — | — | 17 | 16 | 205 |

| 400 | — | — | 19 | 23 | 190 |

| 500 | — | 500 | 23 | 29 | 170 |

| 600 | — | 370 | 28 | 39 | 150 |

| 700 | — | 225 | 33 | 50 | 120 |

| Закалка 780 °С, масло. Отпуск 400 °С (образцы гладкие диаметром 6,3 мм) | |||||

| 20 | 1230 | 1420 | 10 | 37 | — |

| -40 | 1270 | 1450 | 11 | 36 | — |

| -70 | 1300 | 1470 | 12 | 35 | — |

| Закалка 780 °С, масло. Отпуск 400 °С (образцы гладкие диаметром 6,3 мм) | |||||

| 700 | — | 105 | 58 | 91 | — |

| 800 | — | 91 | 58 | 100 | — |

| 900 | — | 55 | 62 | 100 | — |

| 1000 | — | 33 | 62 | 100 | — |

| 1100 | — | 21 | 80 | 100 | — |

| 1200 | — | 15 | 679 | 100 | — |

- https://prompriem.ru/stati/stal-u8.html

- https://FrezerMade.ru/pro-stal/u8a.html

- https://posuda-gid.ru/nozhi/stal/36-u8-plyusy-i-minusy

- https://LedModa.ru/samodelki/stal-u8.html

- https://narobraz.ru/professii/stal-u8-dlya-nozhej-plyusy-i-minusy.html

- https://vashnozh.com/stal/u8