- Расшифровка маркировки

- Химический состав стали

- Характеристики стали ШХ15

- Плюсы

- Минусы

- Технические характеристики

- Механические свойства стали ШХ15

- Обработка стали

- Применение

- Аналоги

- ГОСТ стали ШХ15

- Сталь для качественных ножей

- Ножи из стали ШХ15

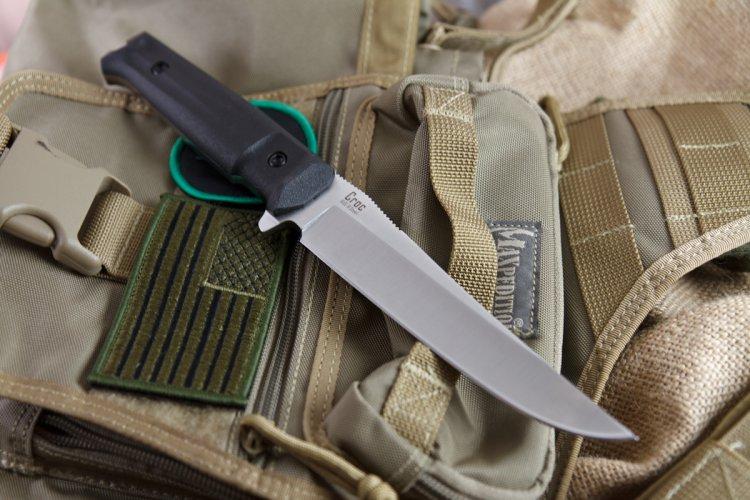

- Тактический нож Croc

- Нож Aggressor

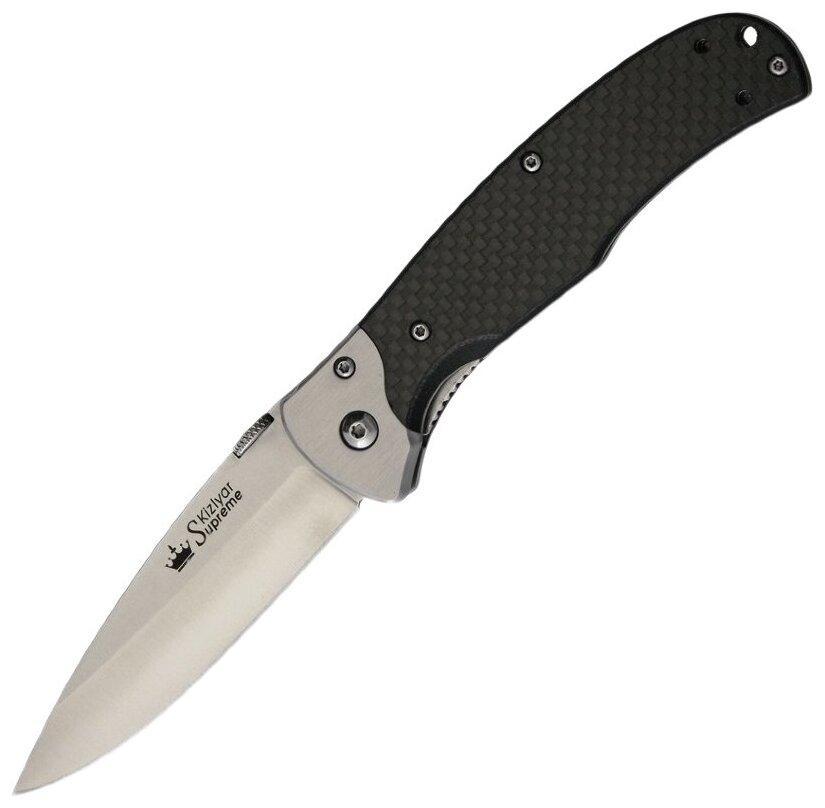

- Складной нож Prime

- Ковка ножа из подшипника своими руками

- Плюсы и минусы ножа из подшипника

- Как сделать нож из подшипника своими руками

- Требующиеся материалы и инструменты

- Подготовка детали к ковке и обработка подшипника

- Отжиг и ковка обоймы подшипника

- Обдирочные и шлифовальные работы с заготовкой

- Перенос контуров с шаблона на клинок

- Заточка и шлифовка

- Закалка и отпуск клинка

- Очистка клинка

- Подготовка накладок и сборка ножа

- Отзывы

Расшифровка маркировки

Производство стали ШХ15 регламентируется нормативом ГОСТ 801-78. На не опытный взгляд это может показаться простым набором буков и цифр. Но это неверно, каждый символ несёт в себе определённое значение. Рассмотрим маркировку ШХ15 более детально:

- первая буква «Ш» обозначает, что сталь относится к классу подшипниковых;

- следующая буква «Х» говорит о присутствии хрома в сплаве;

- число «15» обозначает процентное содержание хрома, которое равняется 1,5%.

Химический состав стали

Сталь ШХ15 имеет необычную структуру и состав, что во многом определяет её физические и эксплуатационные характеристики. Металл относится к группе низколегированных хромистых составов. Благодаря различным примесям сталь приобретает определённые свойства. Подробнее о составе смотрите таблицу:

| C,% | Si,% | Mn,% | Ni,% | S,% | P,% | Cr,% | Ti,% | Cu,% |

| 0.95 — 1.05 | 0.17 — 0.37 | 0.2 — 0.4 | до 0.3 | до 0.02 | до 0.027 | 1.3 — 1.65 | до 0.01 | до 0.25 |

Высокое содержание углерода делает сплав довольно твёрдым. Для улучшения этого параметра в состав введён кремний. Благодаря малому содержанию хрома сталь плохо сопротивляется коррозии. Но он образует собственные карбиды и остаётся в составе в твёрдом виде и входит в состав цементита. Именно это приводит сталь к высокой износостойкости.

| Химические элементы и их значение в составе стали для ножей: | |

| Углерод (C) | без достаточного количества углерода очень сложно получить подходящую твердость. Это самый важный элемент в стали, он повышает её прочность. |

| Хром (Cr) | придаёт сплаву повышенные антикоррозийные свойства, карбиды хрома увеличивают износостойкость и прокаливаемость. Большое содержание хрома в сплаве влияет на его его хрупкость. |

| Марганец (Mn) | повышает износостойкость и прочность. Его содержание положительно влияет на зерновую структуру сплава, а также способствует отличной прокаливаемости. |

| Молибден (Mo) | предотвращает возникновение ломкости стали, позволяет сохранять прочность при высоких температурах. Также увеличивает устойчивость к коррозии, прочность, ударную вязкость. |

| Кремний (Si) | увеличивает прочность и износоустойчивость стали, как и марганец, он делает сталь более стабильной и надежной. |

| Ванадий (V) | формирует структуру карбидов таким образом, чтобы повысить сопротивление износу, живучесть и прокаливаемость. |

| Никель (Ni) | повышает устойчивость к коррозии, предотвращает гниение стали. Повышает прочность стали. |

| Ниобий (Nb) | лучший формирователь карбидов, который обеспечивает коррозионностойкость, пластичность, износостойкость. |

| Вольфрам (W) | увеличивает износостойкость стали, повышает её стабильность при закалке и стойкость к высоким температурам. |

| Кобальт (Co) | усиливает эффекты других отдельных элементов в более сложных сплавах. Повышает прочность и твердость. |

| Сера (S) | является вредной примесью, приводит к образованию трещин и надрывов. Обычно содержание серы в высококачественной стали ограничено. Наличие сульфидов недопустимо для ответственных деталей. |

| Фосфор (P) | ухудшает пластические свойства сплава, вызывая явление хладноломкости. В сталях допускается содержание фосфора в очень малых количествах. |

Характеристики стали ШХ15

Шарико-подшипниковая сталь ШХ15 получила широкое распространение в промышленности. Связанно это с особыми эксплуатационными свойствами металла, который применяют для изготовления подшипников и лезвий. Большинство подшипников изготавливается при помощи этого сплава.

Сталь ШХ15 имеет следующие характеристики:

- Поверхность подшипников и режущих кромок лезвий делают с повышенной прочностью. Это делается, чтобы изделие не реагировало на механическое воздействие.

- Высокая износостойкость изделий позволяет их использовать очень длительное время. Им не страшно трение и другое воздействие.

- Сплав ШХ15 не относится к нержавеющим составам. Устойчивость к коррозии у сплава очень маленькая.

- Сталь ШХ15 обладает высокой стойкостью к точечному воздействию. Металл характеризуется высокой устойчивостью к смятию.

- Изделия из сплава обладают высокой пластичностью и вязкостью.

- После придания металлу необходимой формы и размеров, сплав прекрасно поддаётся закалке. Также с ним можно проводить отжиг и ковку.

- Сталь ШХ15 характеризуется отпускной хрупкостью. После закалки изделия могут появиться структурные дефекты.

- Рассматриваемый материал очень плохо поддаётся сварке. Она возможна только при предварительном подогреве заготовок.

| Характеристика | Значение |

| Марка и аналоги | Заменители: ШХ9, ШХ12, ШХ15СГ. Аналоги: 52100, G52986, J19965, 1.3505, 100Cr6, 102Cr6, SUJ2, SUJ4, 100C6, 100Cr6, 100Cr6RR, 2S135, 534A99, 535A99, 1.3505, 100Cr6, 100Cr6, 100Cr6, F.1310, GCr15, 2258, SchCh15, GO3, LH15, RUL1, RUL1v, 14100, 14109, 5210, STB2, STB4. |

| Класс | Сталь конструкционная подшипниковая |

| Виды выпуска | Сортовой прокат, в том числе фасонный, калиброванный пруток, шлифованный пруток и серебрянка, полоса, проволока, листы, полосы, трубы стальные. |

| Твердость металла | 63-67 HRC |

| Температура закаливания | Закалка 810-860 °С, вода до 200 °С, затем масло. |

| Тип охлаждения | Охлаждение в ямах, на воздухе |

| Уровень хрупкости | не склонна |

| Ударная вязкость | 0.45 МДж/м^2 |

| Температура критических точек | Ac1 = 724, Ac3(Acm) = 900, Ar3(Arcm) = 713, Ar1 = 700, Mn = 210 |

Плюсы

Детально изучив характеристики марки стали ШХ15, можно подвести промежуточные итоги. Среди достоинств этого сплава однозначно выделяются следующие качества:

- однородность структуры;

- высокая контактная выносливость;

- хорошо поддаётся обработке;

- большая твёрдость;

- отличная износостойкость;

- тонкая кромка при заточке;

- стойкость к смятию;

- пластичность и вязкость.

Минусы

Любая сталь, какая бы хорошая она ни была, имеет недостатки – не удалось ещё получить идеальный во всех понятиях металл. Однако недостатки ШХ15 не многочисленны, среди них можно выделить такие:

- хрупкость выше средней;

- сравнительно низкая стойкость к коррозии;

- трудная заточка режущих инструментов.

Существует множество разных марок стали. Каждая из них имеет свои преимущества и недостатки. ШХ 15 в свою очередь представляет из себя весьма универсальную сталь, подходящую чуть ли не для любого типа ножей. На данный момент она является одной из наиболее популярных марок с невысокой стоимостью и используемой, в основном, при частной ковке клинков.

Нож Беркут, сталь ШХ15, покрытие оксидированием.

Изделие из такой стали способно дать желаемый результат от работы, значительно сэкономив при этом бюджет, благодаря своей низкой стоимости.

Технические характеристики

Выше уже рассказывалось о рабочих свойствах стали ШХ15. Те сведения являются простым объяснением, которое вытекает из следующих характеристик этого сплава:

- марка: ШХ15;

- класс: сталь конструкционная подшипниковая;

- удельный вес: 7812 кг/м3

- термообработка: отжиг 800oC, печь, 15 oC/ч;

- температура ковки, °С: начала 1150, конца 800. Сечения до 250 мм охлаждаются на воздухе, 251-350 мм — в яме;

- твёрдость материала: HB 10 -1 = 179 — 207 МПа (61-63 HRC);

- температура критических точек: Ac1 = 724 , Ac3(Acm) = 900 , Ar3(Arcm) = 713 , Ar1 = 700 , Mn = 210;

- обрабатываемость резанием: в горячетканом состоянии при HB 202 σв=740 МПа, К υ тв. спл=0,9 и Кυ б.ст=0,36;

- свариваемость: способ сварки КТС;

- флокеночувствительность: чувствительна;

- склонность к отпускной хрупкости: склонна;

- шлифуемость: хорошая.

Механические свойства стали ШХ15

Сталь ШХ15 обладает высокой прочностью и твёрдостью. Также она склонна к отпускной хрупкости. Ниже перечислим остальные механические свойства стали:

- удлинение сплава на разрыв достигает 20%;

- относительное сужение равняется 45%;

- термообработка: отжиг 800oC, печь, 15 oC/ч;

- рабочая пропорциональность находится в 380-420 МПа;

- кратковременная прочность достигает 580-740 МПа;

- обрабатываемость путём резания находится в Kv тв. спл = 0,90.

- свариваемость сплава производится методом КТС;

- металл склонен к флокеночувствительности;

- твёрдость материала: HB 10 -1 = 179 – 207 МПа (61-63 HRC);

- температура ковки, °С: начала 1150, конца 800. Сечения до 250 мм охлаждаются на воздухе, 251-350 мм – в яме;

- сталь обладает хорошей шлифуемостью.

Изделия из стали ШХ15.

Обработка стали

Важным технологическим процессом для любого сплава является его термическая обработка. Она позволяет улучшить основные эксплуатационные преимущества металла. В основном закалку производят уже готовых изделий.

Это позволяет придать особую прочность их поверхности. В процессе закалки стали ШХ15 есть определённые сложности. Сплав и так имеет хорошую твёрдость, а после закаливания она ещё возрастает. Что сказывается на заточке изделий из стали.После закалки сталь практически не поддаётся резанию, поэтому придание формы и размера производится до этого процесса. Отжиг стали ШХ15 производится при температуре в 800 градусов. Это позволяет снять внутреннее напряжение в сплаве.

Сталь при закалке не охлаждают в воде, это может привести к появлению сколов и структурной деформации. Ковка состава производится при температуре в 1150 градусов. Охлаждение производят на воздухе или в яме.

Применение

Сталь ШХ15 востребована в местах, где требуется повышенная устойчивость к износу и исключительная твёрдость. Детали во время эксплуатации испытывают значительную нагрузку. Это приводит к частому возникновению знакопеременных напряжений на поверхности деталей.

Подобные нагрузки требуют правильной закалки изделий для придания материалу необходимой прочности. К таким деталям можно отнести следующую продукцию:

- ролики с различным сечением;

- плунжеры и их втулки;

- шарики с предельным размером в 150 мм;

- подшипниковые кольца с толщиной стенки до 14 мм;

- нагнетательные клапана;

- ролики толкателей;

- корпуса распылителей.

Следует заметить, что повышенные воздействия на изделия не проходят бесследно. Это всегда вызывает малую деформацию шариков и роликов подшипников. Со временем сплав устаёт, и на поверхности деталей могут появляться трещины.В этом месте появляется удар и он усиливает деформацию, что выводит изделие из строя. Но в промышленности этот материал применяется уже около 100 лет. А в последнее время сплав заприметили изготовители режущего инструмента.

Ножам можно придавать любую форму с помощью ковки и параллельно увеличивать его прочность и твёрдость. Клинки сделанные из стали ШХ15 служат своим владельцам долгие годы. Они имеют исключительную оптимальную остроту клинка.

Аналоги

Марка стали ШХ15 имеет очень много аналогов по всему миру. Ко всем этим сплавам применяются требования, что и по нашему ГОСТу. Они могут немного отличаться химическим составом, но при этом схожи по технологии производства и эксплуатационными характеристиками.

В России прямыми заменителями сплава можно назвать марки: ШХ9, ШХ12, ШХ15СГ. Важно учитывать стоимость зарубежных сплавов, они могут быть дороже, нежели отечественные металлы. Близкие по структуре стали производятся в Америке и странах Евросоюза. Вот некоторые из них:

| Англия | 2S135, 534A99, 535A99 |

| Япония | SUJ2, SUJ4 |

| Германия | 1.3505, 100Cr6, 102Cr6 |

| Италия | 100Cr6 |

| Франция | 100C6, 100Cr6, 100Cr6RR |

| США | 52100, G52986, J19965 |

| Евросоюз | 1.3505, 100Cr6 |

| Китай | GCr15 |

| Испания | 100Cr6, F.1310 |

ГОСТ стали ШХ15

Характеристики, свойства и производственные этапы производства сталей регулируются государственными стандартами. Вся полезная информация о подшипниковой стали ШХ15 содержится в ГОСТе 801-78. В нём содержится информация о правильном производстве сплава.

Все виды производимой стали имеют свой собственный ГОСТ. Они перечислены ниже в таблице:

| В22 — Сортовой и фасонный прокат | ГОСТ 2590-2006; ГОСТ 2591-2006; |

| В23 — Листы и полосы | ГОСТ 103-2006; |

| В32 — Сортовой и фасонный прокат | ГОСТ 14955-77; ГОСТ 7417-75; ГОСТ 801-78; |

| В62 — Трубы стальные и соединительные части к ним | ГОСТ 800-78; |

| В73 — Проволока стальная легированная | ГОСТ 4727-83; |

Примеры ножей из стали ШХ15.

Сталь для качественных ножей

Впервые ШХ15 была создана, как производственная инструментальная сталь, но со временем она обрела большую универсальность и превратилась в один из лучших сплавов для изготовления ножей.

Металл прекрасно поддаётся термообработке, что позволяет активно применять его в производстве режущих инструментов. После термической обработки значительно увеличивается прочность и износостойкость ножей.

Клинки, выполненные из ШХ15, имеют длительный срок службы, так как устойчивость к внешним нагрузкам позволяет им долго удерживать заточку. Они неплохо противостоят воздействию внешней среды.

Однако этот сплав из-за низкого содержания хрома в некоторой мере подвержен коррозионным процессам.

Клинок из стали ШХ15.

Сталь ШХ15 для ножей используется при производстве тактических, подарочных, охотничьих и кухонных моделей. Такие изделия без особых проблем справляются с разделкой мяса, рубкой костей и веток, резанием толстых верёвок, со всеми бытовыми задачами. Такой нож будет находкой для заядлого повара. А если тщательно следить и ухаживать за своим инструментом, то он прослужит долгое время.

Ножи из стали ШХ15

Ножи представленные ниже изготовлены из стали ШХ15. Они имеют высокую износостойкость и острую режущую кромку, которая не садится очень длительное время. Твёрдость изделий колеблется в диапазоне 62-64 HRC. Что для обычных ножей очень высокий показатель. Но следует учесть, что сплав не очень хорошо переносит коррозию.

Тактический нож Croc

Изделие Croc принадлежит серии Tactical Echelon. Ножи этой линейки отличаются формами клинков, но общей для них остается форма рукояти, так как на взгляд дизайнеров Kizlyar Supreme для данной серии она обладает совершенной эргономикой.

Рукоять ножа, изготовляемая из кратона, характеризуемая особой цепкостью и снабжённая солидным упором позволяет увеличить удобство хвата, как в перчатках, так и незащищённой рукой. Характеристики изделия:

- Общая длина: 283 мм;

- Длина клинка: 150 мм;

- Толщина обуха: 5 мм;

- Материал клинка: ШХ15;

- Материал рукояти: Kraton;

- Вес: 261 грамм.

Нож отличается формой клинка.

Нож Aggressor

Клинок Aggressor – яркий нож от Kizlyar Supreme, обладающий стремительным клинком в форме «танто» и дополнительной рубящей заточкой на обухе. Имеет великолепную проникающую способность, мощное острие и прекрасные режущие свойства. Ножи серии Tactical Echelon, ориентированы на использование в спецподразделениях, а также отлично справляются с большинством нужд охотников. Характеристики клинка:

- Длина ножа: 280 мм;

- Длина клинка: 150 мм;

- Толщина обуха: 5,0 мм;

- Материал клинка: ШХ15;

- Обработка клинка: Tacwash;

- Материал рукояти: Кратон;

- Страна-производитель: Россия;

- Вес: 240 грамм.

Стремительный клинок в форме «танто».

Складной нож Prime

Изделие Prime – это повседневный нож современного городского мужчины, который определенно имеет вкус. Копьевидный клинок имеет очень острый, почти симметричный, кончик, обеспечивающий легкое прокалывание материалов, а острая режущая кромка из стали ШХ15 обеспечивает долгосрочный рез без постоянной правки.

Изделие Prime – это повседневный нож современного городского мужчины, который определенно имеет вкус. Копьевидный клинок имеет очень острый, почти симметричный, кончик, обеспечивающий легкое прокалывание материалов, а острая режущая кромка из стали ШХ15 обеспечивает долгосрочный рез без постоянной правки.

Рукоять сконструирована таким образом, чтобы даже без ярко выраженной гарды, риск попадания пальцев на режущую кромку был сведен к минимуму. Этому способствует не только размещение плавного подпальцевого рифления, но и увеличенные по отношению к основной части рукояти стальные притины. Характеристики клинка:

- Длина ножа: 203 мм;

- Длина клинка: 88 мм;

- Длина рукояти: 115 мм;

- Толщина обуха: 3.0 мм;

- Материал клинка: ШХ15;

- Материал рукояти: G10;

- Производство: Kizlyar Supreme;

- Вес: 143 грамм.

Повседневный нож современного городского мужчины.

Ковка ножа из подшипника своими руками

Русские умельцы ножевого дела, никогда не ищут лёгких путей. Потому что это – для многих хобби и увлечение. Бывает, что из простого занятия, получается настоящий небольшой бизнес.

Но в большинстве своём, для людей это всё же, это отдых и отвлечение от повседневной жизни. Каждый человек, определяет свой досуг сам.

Любители ковать, довольно часто изготавливают свои изделия из необычных вещей, например: нож из подшипника. Очень интересный и непростой процесс.

Самодельный нож из подшипника.

Плюсы и минусы ножа из подшипника

Многие обыватели скажут, что зачем этим заниматься, когда можно пойти в магазин и прикупить себе парочку замечательных клинков. Но мы же, им не указываем, как проводить своё время. Так что если неинтересно, идём на другой ресурс, а здесь будет статья, содержащая в себе немало полезной информации особенно для новичков. Потому что изложение планируется в пошаговом ракурсе.

Мы уже писали о том, что «идеального ножа» на всё случаи жизни, не существует. И это правда, но стремиться к идеалу нужно всегда. Поэтому попробуем выделить положительные и отрицательные стороны клинка из подшипника. Чтобы знать, что получится в результате правильной обработки металла.

Сталь подшипника изначально предназначена для высоких нагрузок, по этой причине она отличается пластичностью и однородностью при нагреве.

А в итоге получается изделие с жёсткостью от 61 до 64 единиц по шкале Роквелла. И главное – высочайшая износостойкость клинка. Единственным минусом можно назвать, хрупкость во время обработки.

Очень важно, правильно выполнить закалку, а ковку «на холодную», вообще, исключить.

Как сделать нож из подшипника своими руками

Понятно, что в данном деле без ковки никак не обойтись. Нужно обязательно распрямить обойму изделия. Знатоки таких вещей, разделяются на два лагеря, какую часть лучше выбрать для работы: внутреннюю или внешнюю. Однозначного ответа нет, но многие утверждают, что внутреннее кольцо состоит из лучшей стали. Подкрепляя свои слова, тем, что эта часть несёт на себе большую нагрузку.

Но, как бы там ни было, новичку однозначно без разницы. Для начала нужно, чтобы хоть что-то получилось и не треснуло во время закалки. Для нормальной работы потребуется свой, определённый набор инструментов. Ну и главное – кузница.

Требующиеся материалы и инструменты

У совсем «зелёного» новичка вряд ли есть необходимый инструмент, поэтому им нужно обзавестись. Что-то можно изготовить самостоятельно, а другое только купить.

Но опять же, покупной инструмент позволительно заменить аналогичным более простым, но увеличится время изготовления.

Если нет в планах, заниматься кузнечным и ножевым делом, покупать что-либо, конечно, бессмысленно, если только мелочи. Материалы потребуются следующие:

- подшипник, желательно в разобранном состоянии;

- деревянный брусок, для изготовления рукояти;

- стержни для заклёпок, лучше из латуни;

- эпоксидный клей или похожий по свойствам заменитель;

- масло или воск для пропитки рукояти;

- малярный скотч, листок бумаги, карандаш, маркер.

Кухонный нож из подшипника.

С материалами не очень сложно и всё доступно. А вот что касаемо инструмента, обратите внимание, как уже говорилось выше, если не найдётся профессионального, пробуйте заменить на более доступные варианты. Их мы также укажем для ясности:

- металлические тиски, зажимы, струбцины;

- УШМ (болгарка) с набором различных дисков;

- горн или муфельную печь, которую можно изготовить самостоятельно;

- сверлильный станок или дрель с набором свёрл;

- бумага наждачная разной зернистости;

- полировальная машина, можно УШМ с полировочным кругом;

- духовой шкаф газовой плиты, для отпуска металла;

- наковальня и два молота разного веса, один – 6 кг, второй – 1,5-2 кг;

- ленточная шлифмашина или опять УШМ с абразивным кругом;

- электролобзик или просто ножовка с мелкими зубцами;

- сварочный аппарат;

- комплект для травления или гравёр (это по желанию).

Большинство этих предметов можно заменить аналогами. Что касается муфельной печи и горна, эти хитрые конструкции можно изготовить своими руками (читайте в статье «Закалка ножа в домашних условиях»).

Подготовка детали к ковке и обработка подшипника

Допустимы к изготовлению ножа из подшипника, любые экземпляры с рабочих машин и двигателей. Если он достался вам в собранном состоянии, самым лучшим способом получить из него заготовку, будет распил «болгаркой». Для этого зажимаем изделие в тиски и при помощи УШМ делаем разрез под углом.

Это делается для одной простой цели, в будущем будет проще ковать остриё и носик клинка. Затем при помощи слесарных инструментов, требуется разогнуть, насколько получится верхнюю обойму. Внимание! Ни в коем случае не стучать молотком, иначе загубите деталь, не начав с ней работать. Вынуть все ненужные части и можно приступать к следующему этапу.

Для полноценной работы, тем более для новичков, обязательно надо сделать эскиз на бумаге будущего клинка. Учесть толщину заготовки и её длину, вернее, то что в результате должно получиться.

Чертёж должен содержать в себе всю информацию по размерам, в том числе и рукояти. Для клинков из такого материала лучше использовать накладной метод монтажа рукояти из двух половинок дерева, закреплённых с помощью заклёпок.

Чертёж упростит задачу во много раз.

Отжиг и ковка обоймы подшипника

В верхней обойме подшипника чаще всего используется сталь ШХ15, но для точных характеристик, можно воспользоваться справочниками. Маркировка металла иногда присутствует на самих изделиях. Соответственно каждая марка стали ведёт себя по-разному во время ковки и закалки. В наш эксперимент попал экземпляр именно тот, что указан выше.

Подшипник для изготовления ножа.

Такую сталь, нужно подвергать обязательному отжигу, процесс происходит таким образом. В соответствии со справочником, буквы «ШХ», обозначают – подшипниковую сталь с легированием хромом. Отжиг её производится при температуре 800 °С, со снижением её со скоростью 10-20 град/час. Вся эта информация свободно доступна в интернете, пользуйтесь обязательно.

Многим людям, плохо знакомым с ковкой, будет сложно работать с кузнечными клещами. Для упрощения этой задачи к заготовке приваривается пруток. Деталь укладывается в печь и разогревается до 900-1100 °С, выглядеть она будет темно-жёлтой. Но лучше пользоваться лазерным термометром. Если его нет, пробуем сталь магнитом, заготовка не магнитится – значит, разогрев достиг определённой точки Кюри.

При достижении этого значения можно постепенно начинать ковку. Для начала маленьким молотом аккуратно выпрямляем деталь. Всегда контролируйте температуру, лучше подстраховаться и нагреть её, чем на холодную просто разрушить. Следующим приступает к работе большой молот. Проковку нужно выполнять по всем правилам:

- несильными ударами молота, с середины детали «сгоняем» метал в сторону, формируя, таким образом, спуски;

- работа над остриём, немного отличается от общего принципа, носик клинка аккуратно подгоняем к острию;

- обязательна оттяжка заготовки по длине для хвостовика;

- выполнив всё верно, обух будет не более 2 мм.

Вдруг вам вообще не захочется ковать, достаточно просто выпрямить деталь, и остальное можно сточить на шлифовальной машине. Но учтите, потеря в ширине и длине клинка, и сам процесс ковки придаёт металлу дополнительную жёсткость.

По окончании ковочного процесса обязательно требуется провести «нормализацию» стали. Нагреваем заготовку до 900 °С, вынимаем из печи и оставляем на воздухе остывать.

Обдирочные и шлифовальные работы с заготовкой

Всё, что было выполнено в процессе ковки, можно назвать «черновой» работой. Теперь предстоит привести деталь в соответствующий вид. Срежьте при помощи УШМ пруток. На шлифовальном станке, или ленточной машине не сильно прижимая, аккуратно нужно снять весь нагар с металла.

Таким образом, уйдут все неровности и поверхность станет блестящей. Не увлекайтесь этим процессом, дабы не снять лишнего с заготовки. Хотя после этой процедуры, в руках у вас уже будет практически клинок.

Перенос контуров с шаблона на клинок

Дошло дело и до эскиза, который мы выполняли в самом начале. Может случиться так, что чертёж не совпадёт с реальностью. Грустить, тут нет смысла, ведь это черновой вариант. Его надо вырезать и приложить на клинок, а есть смысл, даже приклеить на время любым бумажным клеем.

Чертеж ножа для изготовления из подшипника.

Теперь деталь можно закрепить в тиски, и при помощи «болгарки», абразивным кругом доводим клинок до нужного вам вида, попутно, срезая все задиры и неровности. Единственным минусом может быть, металл нагреется, и бумага сгорит. Поэтому прежде чем её приклеивать, надо процарапать все контуры с эскиза. Задача не из лёгких, но это просто необходимо.

Во время вырезания образа клинка нельзя допускать перегревания детали, даже небольших участков. Поливайте водой заготовку. По окончании работ можно переходить к следующему этапу.

Заточка и шлифовка

В самом начале изготовления ножа вы должны были задуматься: для каких целей он создаётся. Так как заточка для каждого типа изделия абсолютно разная. Но первым делом нужно вывести спуски.

Заострять внимание на них не будем, но запомните: главное в спусках – это симметричность. Только после их выведения, можно приниматься за заточку клинка, но сначала шлифовка.

Её можно производить на шлифмашине или при помощи УШМ со специальным кругом. Затем в хвостовике просверливаются два-три несквозных отверстия для крепления рукояти.

Во время закалки может случиться неприятность, если просверлить отверстия полностью.

Закалка и отпуск клинка

Очень важный момент, особенно для новичков. Согласно справочнику, температура закалки стали — 830 °С. Разогреть печь, до заданной отметки поможет термометр. Если его нет в наличии, следует воспользоваться одним из способов:

- самый простой и распространённый, проверять магнитом, как только не «прилипает» клинок к нему – цель достигнута;

- следующий очень интересный, посыпать деталь солью, её отметка плавления в 800 °С, значит осталось ещё немного;

- и способ для «прожжённых» профессионалов – цвет заготовки становится светло-красный.

Все способы действенны, но точнее термометра нет ничего. А в данном случае очень важна точность. Нагрев до нужной точки, клинок вынимается и опускается в масло с выдержкой 1 минута на 1 мм толщины изделия. Масло можно использовать практически любое: растительное, минеральное, машинное отработанное или трансформаторное.

Предварительно его нужно подогреть до 50 °С, это необходимо для хорошего обволакивания погружаемого изделия. Производя такие работы, будьте аккуратны, наденьте защитные очки и перчатки, есть вероятность разбрызгивания масла. Не нужно шевелить клинком, когда он находится в погружении.

После охлаждения заготовки пришёл момент для отпуска стали. Процедура ослабит напряжение в структуре кристаллической решётки металла, возникшее при ковке и закалке. В справочнике указанна температура в 150 °С и время 1,5 часа. Разогрев духовой шкаф кухонной газовой плиты, помещаем туда клин на нужное время.

Очистка клинка

После всех проведённых манипуляций, грубой очистки на гриндере, на клинке останутся тонкие, мелкие царапины. Убирать их надо вручную используя наждачную бумагу. Обрабатывать нужно начиная с зерна 400 перпендикулярно царапинам.

Затем переходим к 600-ому зерну и заканчиваем 800-ым. Добиться зеркального блеска, можно использовав пасту ГОИ или специальные шлифовальные смеси.

Подготовка накладок и сборка ножа

Материалов для изготовления рукояти, довольно широкий выбор: различные металлы, пластмассы, кожа, обмотка бечёвкой и прочие варианты. Но многие мастера любят работать именно с древесиной, она часто подчёркивает уникальность клинка и его красоту.

Подготовка накладок для ножа.

Принцип накладной рукояти довольно прост, и надёжнее, чем другие способы крепления. После отпуска металла можно насверлить отверстия в хвостовике окончательно. А также приготовить брусок:

- Примерить к хвостовику, разметить и придать форму близкую к его размерам.

- Зажав деталь в тиски, разрезать вдоль, строго пополам;

- Для устранения зазоров внутренние части половинок ошкуривают наждачкой.

- Делается разметка в соответствии с отверстиями на хвостовике, и насверливаются в дереве.

- Следующим этапом, можно поступить по-разному, проще всего заклепать ручку клёпками.

- На точильном станке или гриндере обработать рукоять окончательно, под нужную форму вместе с хвостовиком.

- В заключении дерево обрабатывают наждачкой с мелким зерном и пропитывают специальными масляными растворами или покрывают лаком. Зависит от сорта древесины.

Для доведения дела до окончательного варианта можно смастерить ещё и ножны. Но это уже другая и довольно обширная тема. Весь описанный процесс, для новичка может показаться очень сложным.

Но люди, занимающиеся этим постоянно, изготавливают такие ножи, словно на конвейере. Так что не расстраиваться при случайных ошибках, продолжать работать, пробовать. И результат не заставит себя долго ждать.

Удачи в начинаниях!

Отзывы

ПантелеймонДолинскОдин мастер мне сказал что кованный ШХ15 даст фору многим «супер сталям», вот так я заинтересовался, что лучше кованный в ручную ШХ15 или прокатанный М390? Как по составам так и по тестам, я понял, что ножи из сталей практически одинаковы. Но по стоимости клинок из отечественной шх15 дешевле, остановил свой выбор на ней. Сегодня никак не нарадуюсь ножу, режет всё что угодно, рез агрессивный мне очень нравится!ИринейЖелезноводскШХ15 хороша, когда нужна очень высокая острота. Годно откованую и оттермиченную ШХу можно преспокойно наточить до разрезания волоса вдоль. И это не выдумки. Я реально свой клинок затачивал до такого состояния, а волосы брил словно по простой коже станком. Но то что нож ржавеет – это факт. Любой охотник выберет нержавейку даже в два три раза дороже.ВениаминЗаозёрскШХ 15, лучше тем кто сам и куёт и слесарит, т.е. делает клинки с нуля включая ТО, сборщикам это не годится, они не познали дзен, по тому они всю свою сознательную жизь будут ручечниками – украшальщиками и жертвами маркетологов. Ручечникам продвинутым (имеющим гриндер) предпочтительней полоса стали, готовый клинок из какой-нибудь стали. Это вообще для ленивых ручечников, низшая каста так сказать среди ножеделов. А сделать с нуля клинок из ШХ15 – это многого стоит!ЕвсейЕссентукиНа одной из челябинских найфовок, в конкурсе по резу сурового челябинского каната, первое место заняла Х12МФ, второе – как раз ШХ15, с минимальным отрывом. Порошки и другие модные стали слились. Вот тока не спрашивайте у меня, какие порошки и какие модные стали, а то производители меня запинают. После этого я прикупил себе клинок из ШХ15, одного известного мастера. Я очень доволен изделием, агрессивный рез, как раз по мне. ЛеонтийИскитимМне так с углеродкой работать легче и травится она красиво и рисунок получается контрастный и стоит дешевле. На моё изделие (которые с претензией на художественное) цена одинакова, что из напильника, что из порошка, что из ШХ15. Мне так было бы выгоднее как раз по деньгам, из кованой углеродки лепить, чем на порошок тратиться. А еще потом танцы с бубном совершать. У меня есть рабочий нож из ШХ15, реально хороший домашний помощник. Мне очень нравится им кушать готовить.

- https://warmsteel.ru/nozhi/stal-dlja-nozhej/pljusy-i-minusy-stali-shh15/

- https://mo-dmitr.ru/materialy/stal-shh.html

- https://vashnozh.com/stal/shx15

- https://ometalledo.ru/nozhi-iz-podshipnikovoj-stali.html