- Основные этапы работ

- Хороший металл для самодельного холодного оружия

- Этюд 1. Черняга или Ода водопроводным трубам

- Этюд 2. У10 и иже с ней

- Этюд 3. Лигатуры или да поможет нам цветмет

- Выбор материала

- С чего начать ковку ножей

- Выбор модели и чертеж

- Материал

- Как выбрать сталь для ножа

- Инструмент для ковки ножа

- Ковка ножа из сверла

- Ковка ножа из рессоры

Основные этапы работ

Далее заготовку из мартары недвижимость нагреть докрасна. В этом случае мастер использует самодельную газовую печь. Конструкция достаточно примитивная, но главное, что она работает.

Первым делом мастер делает вилку. Для этого он сначала сплющивает один конец арматуры, а затем делает небольшой изгиб на уголке наковальни, придавая заготовке классическую форму столовой вилки.

После этого мастер обрабатывает заготовку на шлифовальном станке. При помощи болгарки делает зубцы. Потом надо будет немного привести в порядок саму ручку вилки. Для этого мастер решил использовать нож.

На завершающем этапе работы изготавливается столовый нож. К тому же на его изготовление потребуется меньше времени. Подробно о том, как сделать столовую ложку и нож из обычной арматуры, вы можете посмотреть видео на сайте.

Хороший металл для самодельного холодного оружия

Привет! Сегодня хочу поделиться накопленным опытом использования и получения материала для ножей и общего оружия. Т.к заказывать на заводе искусственно мелкие штуки почти невозможно или жутко дорого, потом приходится искать аналоги, заменители.. а получается дешевый металл кругом — пруд пруди! И качество и все разное. Начнем с самого простого и распространенного.

Этюд 1. Черняга или Ода водопроводным трубам

Здесь широкий выбор: это полоса с конструкциями, уголки, трубы от батарей, швеллеры, арматура. Этого добра всегда можно найти везде, в любом количестве. «И почему?» — спросят любители высокотехнологичных плотов и сталей. Очень просто. Из чего делать накладки, всякие кольца и прочее? Понятно, что самый простой и дешевый — черный.

Теперь поговорим о том, как улучшить качество нашего материала. Вышеуказанные изделия изготовлены из кованого железа и обработаны штамповкой и ковкой. В то же время от деформаций металл приобретает более высокую твердость и прочность.

Что делать? Но это действительно работает! Например, чтобы сделать вкладыши для ножа выживания, я бы взял не просто пластину нужной толщины, а полосу в два раза толще нужной и расширил ее до нужной толщины холодной ковкой, укрепив таким образом металл и значительно увеличив качество моего продукта. Как правило, качество металла во многом зависит от способа его обработки.

Можно из арматуры выковать классный штык-нож хорошего заводского качества, а можно испортить высокотехнологичную сложнолегированную сталь так, что она годится только для хлама.

Холодной ковкой мне удалось достичь прочности кромки лезвия стали 3 до рессорно-пружинной 65Г (сырой, с завода).

Еще один пример полезной наклейки — хромоникелевая нержавеющая сталь. Его нетрудно отличить: он не отполирован полиролью, а покрыт синей пленкой оксидов. После расковки в 2-3 раза она становится упругой и упругой, проверено лично. Про латунь я уже писал, повторяться не буду.

Ниже нож-меч, выкованный из хромоникелевой нержавеющей стали.

Но, но, но…важно, как и везде случается чувство! Только опыт покажет правду. Если перебить и измочалить стал из продмермерной ковкой или программной технической ковки, ничего не обнаружилось, краснет и сломается. Здесь работает только одно правило: чем тверже сталь, чем хуже и меньше она прессуется, тем больше вероятность того, что она треснет.

Техника ковки хороший запрос у Кузнецова, но это для хорошего. Для холодного достаточно взять молоток с круглым бойком.

Еще одним вариантом применения холодной обработки является изготовление отверстий. Можно наконец взять дрель и за минуту проделать отверстие там, где оно нужно. Можно пробить их. Он жесткий, длинный, но поэтому дырочка не ослабит наше изделие и оно само по себе будет лучше держать форму. Придется правда стачивать розочки риадом с дыркой, но оно того стоит. Сверлить можно обычным строительным гвоздем по бетону, стоят они копейки.

Желательно окончательно сделать для этого случая специальное приспособление, но при должной сноровке можно справиться и пассатижами, и молотком. Забегая вперед, скажу, что этот способ пригодится там, где необходимо сверлить уже закалённую тонкую (1-3 мм) сталь, режим термообработки которой неизвестен или нет возможности (или желания) перекалывать.

Нужно только подложить под дырку гайку чуть большего размера, чем отверстие, иначе ваша заготовка просто разорвется трещиной.

Отдельно стоит сказать об арматуре. В ней метал контактный много короборан и ее примерная картина в не плохой. При наличии горна и угля из нее можно делать очень хорошие вещи.

Теперь несколько слов о защите от коррозии. Это больное место любой стали, кроме нержавейки и высоколегированных металлов (эта участь не избежала и цветных сплавов, лично видел прогнувшийся уголок дюраля)

Неплохой способ придумали сварщики-автомобилисты: пока металл еще горячий (светится) надо быстро намазать его твердым телом. Скорее всего на время так обработная сталь не сдается ржавчине. Это все о водопроводных трубах.

Этюд 2. У10 и иже с ней

Здесь слишком много материала. А вот обработка сложнее. Тут уже надо уметь проводить термическую обработку и знать ее режимы. Но что именно нужно обрабатывать?

Начнем с гаража и дома. Для кухонных ножей (а также начий нибудь критических лезвий-стилетов) хорошо продается отрая пупая пила, котоги коточить не райке охота. Здесь радует простота обработки: закалять не надо, достаточно вырезать, подклеить откосы и края, отшлифовать и можно спокойно заниматься всякими резными ручками, зеркальной полировкой и прочими художественными изысками . Приклеивание производится до тех пор, пока кончик не станет в 2 раза тоньше остальной части пилы. Здесь лучше поэкспериментировать, потому что материала достаточно.

Пружинная сталь имеет хорошую твердость и качество. Ленточные пружины от часов, выходные от стиральных машин… Свою боевую цепь я сделал именно из пружины. Из нее же можно делать классный стильт-иглу (тоже когдато делал)

Дальше немного сложнее.

Циркулярные диски стоят перезакаливать, т.к при современной логике «экономии» режущие кромки диска сделаны из твердых сплавов, а остальной металл — низколегированный, вязкий, но углерода там нет, в принципе достаточно. В этом отношении очень удачен советский инструмент, который, в отличие от современного, полностью закален. Если вы купили участочный в какой-нибудь глухой деревне, то вам могут о-о-чени слинно доставить: я на своем нашел огногам циркулярный диск (смотри статью «боевой цесак»), 6 (!) лезвий от споночного стака. Последний — удивительный материал для ножей! Древнегерманский нож-ножницы с этих картин:

Как правило, закалённую сталь довольно просто отличить от обычной стали по названию. У мягкой черняги звон глухой, у у каланенной – высокий чистый звук. Вся сложность обработки закаленного материала в том, чтобы не перегреть, а если сталь хрупкая – то правильно ее выпустить.

Это кованый кинжал из углеродистой стали с рукоятью из стали 3 и дюралюминиевым больстером. Какая кончество стали — Не скажу, клинок достался мне в подарок.

Теперь перейдем к пружинам и файлам. Этот материал для тех, кто планирует заняться ковкой. Пружина изначально достаточно мягкая, а напильник имеет сильную закалку только на поверхности, а если просто подточить, то рискуете задеть мягкую сердцевину. Я не буду здесь описывать сложные и интересные способы ковки, а сделаю ссылку на специалиста, который занимается ковкой не один десяток лет kuznec.ru или наберите в поисковике Виктор Кузнецов кузнец. Первая ссылка — его сайт.

Добавлю сюда толко то, что старую рессору лючеше не брать, т.к. На его поверхности имеется множество микротрещин, снижающих качество и долговечность изделия. Пружина плоха для ножей и больше подходит для топоров и мечей.

Этюд 3. Лигатуры или да поможет нам цветмет

Легированные и сложнолегированные стали – большая редкость. Но при этом речь идет о сплавах углеродистой стали, качество режущей кромки определяет именно количество нагара, и никак иначе.

Самый простой и доступный, на мой взгляд, – резка алмазными дисками по камню и бетону. Их основная часть состоит из стали х12 или 100х12 в российской маркировке ножей. Эта сталь прекрасно закалена, отожжена и обладает всеми положительными свойствами той же стали, что и углеродистая сталь (У10). Также нет проблем с уковкой по шуху, т.к диски обычно толщиной не 3 мм. Обратная сторона медали – наличие слабой токсичности этой стали.

Читайте также Подставка под арматуру пластиковая

Дело в том, что для достижения свойств нержавеющей стали необходимо 13% хрома, а его меньше. Если после шлифовки нож из этого вытрет саухо, то он не зражавеет. Но, с другой стороны, бросьте его в горячий чай, и лезвие моментально покроется чем-то непостижимо темным. Это окись хрома, которая, в общем-то, канцерогенна.

Эта сталь идеальна для походных, рабочих, боевых ножей, но на кухне с ней делать нечего, и прежде чем таким ножом колбасу резать, надо подумать. Полувоенный нож из этой стали:

Гарда – нержавеющая сталь, рукоят – дураль.

Далее – гаечные ключи. Их не надо перезакаливать, можно просто вычивать из них и не париться. Метательные ножи делаются из гаечного ключа. Они обладают убийственной силой, хорошо держат заточку, плохо ржавеют и обладают характерным синим оттенком (добавлен ванадий). Третий – отпущенный обломок магазинного ножа.

Оружие можно сделать только из металла. Например, куботан из стеклянного или дубового кинжала выглядит экзотично и необычно:

Оба они невидимы для металлоискателей и не считаются холодным оружием. Дубовый кинжал пробивает толстую джинсу, сам проверал.

Выбор материала

Изготовлением ножей в наше время занимаются только настоящие ценители этого ремесла. Однако попробовать выковать самодельный нож может даже начинающий кузнец и любой желающий.

Проще всего это сделать из куска толстой арматуры, старого напильника или куска автомобильной рессоры. Хуть сольнее будет расковать сверло или обойму падшиника. Интересный результат можно получить из работающей цепи от бензопилы или автомобильного двигателя.

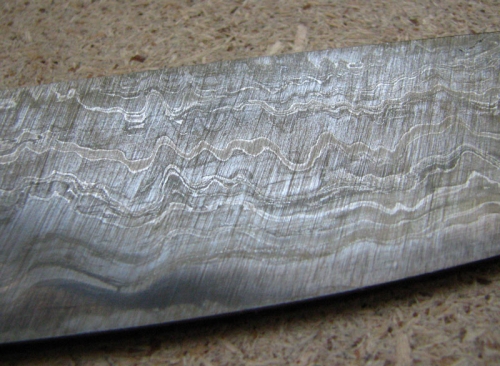

Еще одним материалом, который после ковки может стать качественным клинком, является веревка. Его проволоки состоят из углеродистой стали, способной сохранять остроту после закалки. Если удастся сохранить плетеный рисунок после ковки, получится весьма оригинальный клинок, отдаленно напоминающий дикий дамасский сталь.

Что нужно знать, чтобы узнать, как сделать нож из троса? Два важных нюанса: первый – свойства высокоуглеродистого материала сохранятся в процессе обработки; второй – правиться ли на лезвии видимый рисуку, изящно передущие в точенном острие.

С чего начать ковку ножей

Как и с любым изделием, начинать ковку ножа необходимо, во-первых, с подбора модели, во-вторых, чертежей, и, в-третьих, подбора необходимого материала.

Выбор модели и чертеж

Для новичка в кузнечном деле лучше всего потренироваться в ковке самых простых видов ножей. Не планируйте сразу делать какое-то супер приспособление для выживания сложной формы, с долами, серейторами и прочей атрибутикой.

Самым простым в производстве типом ножа будет финский — финский. В нем нет сложных форм и прочих излишеств, вызывающих трудности в изготовлении у начинающего кузнеца.

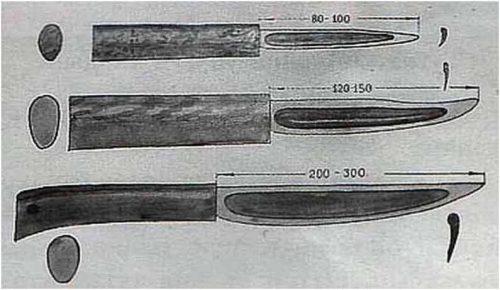

Второй вид ножа, который можно попробовать сделать, это якутский. Сегодня в сети много информации об изготовлении таких ножей. Сложность его ковки в том, что у него с одной стороны выпуклая часть, а с другой вогнутая (дно). Однако особенностью этого ножа является то, что он традиционно не имел заточки для его простой заточки на любом подходящем камне. По размеру изготавливают три вида якутского ножа.

Набросав дрежеж-шкему строительного изделия, приступив к подобуру необходимого материала.

Материал

Сталь для ковки ножей должна обладать несколькими основными свойствами.

- Твердость и пластичность.

- Устойчивость к корозиии.

- Свойства закалки.

Лучшим выбором для изготовления лезвия будут марки инструментальной легированной стали, например: Р6М5 (используется для изготовления лезвий ножей, сверл, резцов), 9ХС (пилочки), ШХ15 (накладки) и другие образцы.

Как понять в бытовых условиях, какая у вас сталь? Обычно на большинстве изделий по ГОСТу имеется маркировка, указывающая на марку материала или его состав.

Стоит учитывать, что в процессе ковки часть металла будет потеряна (уйдет в виде накипи), поэтому необходимо брать заготовку объемом, превышающим конечные параметры клинка. Самый простой способ получить достаточное количество материала для ковки ножа – это взять напильник или подшипник.

Читайте также: Осколочная граната для страйкбола в бытовых условиях

Подобрав нужный вид материала, приступите к его обработке и обработке изделия. Как вечерняя ковка ножа из напилника?

Как выбрать сталь для ножа

Качественный самодельный нож отличает правильный подбор стали для него, от этого будут зависеть режущие и прочностные характеристики самого ножа. Чтобы правильно подобрать сталь, необходимо знать и понимать, какими свойствами обладает сама сталь. Для ковки ножа своими руками необходимо ориентироваться на пять основных свойств стали – износостойкость, твердость, прочность, вязкость, покраснение.

Твердость — это свойство стали, которое указывает на ее способность сопротивляться проникновению в другой более твердый материал. Проще говоря, твердая сталь лучше противостоит деформации. Сам показатель твердости измеряется по шкале Роквелла и имеет показатель от 20 до 67 HRC.

Устойчивость к изнозу – стойкость материала к износу в процессе эксплуатации. Это свойство напрямую зависит от твердости самой стали.

Прочность указывает на способность сохранять целостность под воздействием различных внешних сил. Проверить прочность можно на игиб или при изном ударе.

Пластичность – способность поглощать и рассеивать кинетическую энергию при ударе и деформации.

Красностойкость – этот показатель отвечает за устойчивость стали к температурам и сохранение ее первоначальных качеств при нагреве. Минимальный температурный показатель, при котором ее можно проковать, зависит от того, насколько сталь устойчива к термической обработке. Наиболее красностойкими стали являются твердые марки, рабочая температура поковок для которых более 900 °С. При этом необходимо отметить, что температура плавления стали составляет 1450‒1520 °С.

Все эти свойства связаны между собой и преобладание одного из них приводит к ухудшению другого. При этом то или иное свойство становилось зависимым от содержания в нем различных легирующих элементов и добавок, таких как кремний, углерод, хром, ванадий, вольфрам, кобальт, никель, молибден.

Наличие тех или иных легирующих элементов и их пропорциональное использование при изготовлении стали, знание свойств, которыми легирующие элементы и добавки позволяют создавать стали для определенных целей и нужд. Такие стали имеют каждую маркировку. При этом отечественные и зарубежные бренды стали маркироваться по-разному. Для удобства в марке указан базовый состав одного или нескольких легирующих элементов. Например, марка стали У9 говорит о содержании в ней углерода в десятых долях процента. Аналогом стали марки «У» признана сталь 10хх, где «хх» — это содержание углерода. И чем менеше женщина, тем менеше его тентность. Или такая сталь как Х12МФ указывает на высокое содержание хрома и молибдена, что говорит о нержавеющих и высокопрочных свойствах стали.

К отечественным маркам, часто применяемым для ковки ножей в домашних условиях, относятся все стали с маркировкой от У7 до У16, ШХ15, 65Г, Р6М5, Х12МФ. Из зарубежных аналогов можно выделить стали О-1, 1095, 52100, М-2, А-2, 440С, АУС, АТС-34, Д-2. Каждая из вышеперечисленных марок используется в производстве ножей, различных инструментов и запчастей. Например, марки стали Р6М5, У7-У13, 65Г применяются для производственных сверел, буров, торосов, рессор, падшиников, напильников. Поэтому именно из этих предметов народные умельцы изготавливают ножи ручной ковки.

Конечно, можно найти и другие изделия из той или иной стали. Для этого достаточно будет прочитать полное описание марки стали и ее применения в Марочнике Стали и Сплавы, а затем использовать изделие из нее для ковки ножа.

Инструмент для ковки ножа

для ковки ножа требуется определенный кузнечный инструмент, который можно приобрести в магазине. Но вы также можете использовать непрофессиональный инструмент:

- молоток на 3 – 4 кг и молоток меньшего веса до 1 кг;

- кузнеческие щипцы или обычные пазатижи, но без изоляции на ручнах, а также разводной ключ;

- трисвы;

- наковальня или ее самодельный аналог из двутавра;

- болгарка и сварочный аппарат;

- точильный станок;

- печь.

Если с обычным прибором все более-менее понятно, то относительно духовки следует сделать некоторые уточнения. Все дело в том, что в обычной духовке трудно получить температуру более 900 °С. Да и греться заготовка там будет сплошь ечность. Поэтому необходимо немного улучшить очаг. Если раньше вы не занимались хотя бы закалкой металла, то небольшую печку из толстостенного металла вам придется делать с нуля. Затем прикрепите к нему трубу, по которой будет поступать воздух с помощью вентилятора или старого пылесоса. Таким простым способом можно получить достаточно надежный тигель для доведения препаратов до температуры 900 – 1200 °С. В качестве топлива используется обычный древесный уголь, желательно тот, который дает как можно больше тепла и дольше горит.

Ковка ножа из сверла

Сверла получили большую популярность при ковке ножей благодаря используемой в них легированной стали Р6М5, отличающейся долговечностью, легкостью заточки и износостойкостью.

При выборе сверла для ковки следует отметить один важный момент. Большие сверла состоят из рабочей спиральной части из Р6М5 и хвостовика из обычной стали. Мелкие сверла обычно полностью от Р6М5. При ковке ножа из большого сверла необходимо сразу определить, где сталь, а где граница между ними. Делать это могут профессионалы просто, јесто человек немного проточил сверло по всей структуре. Там, где обычный стал, ноп искры будет большим и желто-оранжевым оттенком. А вот там, где должный стал, ноп будет ренденким и ближе к расноватому отенку. Описанная выше процедура необходима для определения, где будет начинаться лопасть и где будет начинаться хвостовик. Закончив с этим, переходим к самой ковке.

Вначале разводим огонь в печи, подключаем продувку и жедем, кожаные угли разгорятся профессиональной высокой, после чего проечем сверло в горнило. Но делаем это с помощью пассатижей и так, чтобы рулька большей частью осталась вне огня.

Важно! При ковке ножа в первый раз можно не сразу определить, когда металл нагрелся до необходимой температуры перенести чего можно испортить не одно сверло. Поэтому, прежде чем приступить к ковке сверла, можно немного потренироваться с нагревом и ковкой металла на обычной арматуре. При этом необходимо помнить, какого цвета был металл и когда он был самым мягким. Также стоит помнить, что даже металл, нагретый до 1100 °С, на солнечном свете будет выглядеть темным.

Как только сверло нагреется до необходимой температуры, а она больше 1000 °С, его сразу же необходимо вынуть из тигля, а дно хвостовика зажать в тиски. После этого возьмите гаечный ключ, удерживайте вершину сверла и совершайте круговые движения, расправляя спираль. Делать все недвижимость, что метал не спечал быстро состыть, одна рискуете сломать сверло. Если вам не удалось сделать это один раз, ничего страшного. Просто снова нагрейте дрель и повторите процедуру. В результате должна получиться относительно ровная полоса металла.

Следующим этапом будет ковка сверла и прокатка металла до приемлемой толщины. Это довольно просто. Нагрев металл до необходимой температуры, берем тяжелый молоток и начинаем сильными, но равномерными ударами выравнивать металл и придавать ему ровную форму. В результате должна получиться полоса металла толщиной около 4 – 5 мм.

Важно! При ковке металла необходимо постоянно следить за цветом заготовки. Как только она начала пскнеть, представшая вшневый цвет, ея сад же бущараем в горн. Металл лучше нагреть, чем ломать под молотком.

Далее изготавливается острый нож. Здесь немного сложнее. Дело в том, что необходимо придать округлую форму и при этом сохранить необходимую толщину лезвия. Вся работа практически ювелирная и требует определенной сноровки. Ковка выполняется таким образом, что лезвие постепенно округляется по длине. Удары должны быть сильными, но точными. У новичка может не получиться с первого раза, но небольшая практика все исправит.

Следующим этапом будет ковка режущей кромки ножа. Это достаточно важный и сложный этап. Для этого вам понадобится более легкий молоток и желательно с закругленным бойком. Начиная с середины лезвия, постепенно продвигаем металл вниз к режущей кромке. Мы стараемся сделать режущую кромку как можно тоньше. При этом следим, чтобы само лезвие оставалось прямым и ровным. Удары наносят очень осторожно и стараются прикладывать ровно столько усилий, сколько требуется для небольшой деформации раскаленного металла. Помним о цветных заготовках и при доставке его в горнило.

После того, как нам удалось выковать лезвие и острую кромку, переходим к протыканию хвостовика. Вся работа будет гораздо проще, чем при ковке лопаток. Сначала нагреваем круглый хвостовик сверла, а затем сильными ударами молотка раскатываем его. В зависимости от эскиза хвостовик может быть как узким, так и широким. Вот почему кто-то любит делать рукоять ножа. Кто то делает простую накладку, ка кто то делает наборную рукоятку.

По завершении ковки, дайм металлу градный отстыть и здем проедым к шлифовке. На шлифовальном станке удаляем лишние слои металла и неровности, делая нож идеально гладким и блестящим. При шлифовке может уйти до 2 мм чуты, и контаж станет меняться постепенно и тоньше. Также на этом этапе можно заточить нож. Наконец, мы заканчиваем заточку ножа. О том, как это делается, будет написано ниже.

ковка ножа из сверла видео-обзор:

Ковка ножа из рессоры

В поисках подходящей стали для качественного ножа многие используют пружину. Металл этой автомобильной детали отличается высокой эластичностью и прочностью, что делает его идеальным образцом для изготовления ножей ручной ковки. Справедливости ради, необходимо отметить, что нож из пружины можно изготовить обычной нарезкой профиля ножа с последующей заточкой и закалкой. Но все же, чтобы нож был действительно надежным, его лучше выковать, тем более что толщина пружины достаточно велика, и для хорошего ножа ее следует уменьшить.

Ковка ножа из пружины начинается с очистки болгаркой ржавчины и разметки пластины. Потребуется только небольшая часть пружины, поэтому ее разметим и отрезаем с помощью болгарки. Далее готовим заготовку к арматуре и нагреваем ее. После этого постепенно продавливайте, доводя до необходимой толщины. Выковым острием и вырезкой кромку, как это делать, описано выше на примере ковки ножа из сверла. Добившись желания, дайте ножу постепенно остыть, а затем заточите его и заострите.

- https://sdelairukami.ru/kak-sdelat-stolovye-lozhku-i-nozh-iz-obychnoj-armatury/

- https://respect-kovka.com/nozh-iz-armatury-svoimi-rukami/

- https://piko-train.ru/podelki/nozh-iz-armatury.html

- https://strport.ru/instrumenty/kovka-nozha-svoimi-rukami